STM32 Bộ điều khiển động cơ SDK 6 bước Cảm biến phần mềm Ít thông số hơn

Thông số kỹ thuật

- Tên sản phẩm: SDK điều khiển động cơ STM32 – tối ưu hóa thông số không cần cảm biến firmware 6 bước

- Số mô hình: UM3259

- Sửa đổi: Bản sửa đổi 1 – Tháng 2023 năm XNUMX

- Nhà sản xuất: STMicroelectronics

- Webđịa điểm: www.st.com

Quaview

Sản phẩm được thiết kế cho các ứng dụng điều khiển động cơ trong đó cần xác định vị trí rôto mà không cần sử dụng cảm biến. Phần sụn tối ưu hóa các tham số cho hoạt động không có cảm biến, cho phép đồng bộ hóa chuyển mạch bước với vị trí rôto.

Phát hiện vượt qua không BEMF:

Dạng sóng lực điện động ngược (BEMF) thay đổi theo vị trí và tốc độ rôto. Có hai chiến lược để phát hiện điểm chéo:

Quay lại cảm biến EMF trong thời gian TẮT PLC: Thu thập pha độngtage bởi ADC khi không có dòng điện chạy qua, xác định điểm giao nhau bằng 0 dựa trên ngưỡng.

Quay lại cảm biến EMF trong thời gian BẬT của xung điện: Center=tap voltage đạt được một nửa xe buýt voltage, xác định giao điểm 2 dựa trên ngưỡng (VS/XNUMX).

SDK điều khiển động cơ STM32 – Tối ưu hóa tham số không cần cảm biến phần sụn 6 bước

Giới thiệu

Tài liệu này mô tả cách tối ưu hóa các tham số cấu hình cho thuật toán 6 bước, không có cảm biến. Mục đích là để có được quy trình khởi động trơn tru và nhanh chóng nhưng cũng có hành vi vòng kín ổn định. Ngoài ra, tài liệu cũng giải thích cách đạt được công tắc thích hợp giữa tính năng phát hiện điểm XNUMX EMF ngược trong thời gian TẮT và thời gian BẬT củaPWM khi quay động cơ ở tốc độ cao với tần số vôn.tage kỹ thuật chế độ lái xe. Để biết thêm chi tiết về thuật toán phần sụn 6 bước và tậptage/kỹ thuật lái xe hiện tại, hãy tham khảo hướng dẫn sử dụng liên quan có trong gói tài liệu X-CUBE-MCSDK.

Từ viết tắt và chữ viết tắt

| Từ viết tắt |

Sự miêu tả |

| MCSDK |

Bộ phát triển phần mềm điều khiển động cơ (X-CUBE-MCSDK) |

| HW |

Phần cứng |

| Ý TƯỞNG |

Môi trường phát triển tích hợp |

| Vũ trụ |

Bộ vi điều khiển |

| GPIO |

Đầu vào / đầu ra mục đích chung |

| ADC |

Bộ chuyển đổi tương tự sang kỹ thuật số |

| VM |

Tậptagchế độ e |

| SL |

Không có cảm biến |

| BEMF |

Sức điện động ngược |

| FW |

Phần mềm |

| ZC |

Không qua |

| Giao diện người dùng |

Giao diện người dùng đồ họa |

| MC |

Kiểm soát động cơ |

| OCP |

Bảo vệ quá dòng |

| Mã số thuế |

Đạo hàm tỷ lệ-tích phân (bộ điều khiển) |

| Bộ công cụ phát triển phần mềm |

Bộ phát triển phần mềm |

| UI |

Giao diện người dùng |

| Bàn làm việc MC |

Công cụ bàn làm việc điều khiển động cơ, một phần của MCSDK |

| Phi công mô tô |

Công cụ thí điểm động cơ, một phần của MCSDK |

Quaview

Ở chế độ lái không có cảm biến 6 bước, phần sụn khai thác lực điện động ngược (BEMF) được cảm nhận ở pha nổi. Vị trí của rôto có được bằng cách phát hiện điểm cắt 1 của BEMF. Điều này thường được thực hiện bằng cách sử dụng ADC, như trong Hình XNUMX. Đặc biệt, khi từ trường của rôto đi qua pha Z cao, BEMF vol tương ứng sẽtage đổi dấu (gạch 0). Tập BEMFtage có thể được điều chỉnh tỷ lệ ở đầu vào ADC nhờ mạng điện trở chia điện áptage đến từ pha động cơ.

Tuy nhiên, do tín hiệu BEMF tỷ lệ thuận với tốc độ nên không thể xác định được vị trí rôto khi khởi động hoặc ở tốc độ rất thấp. Do đó, động cơ phải được tăng tốc ở dạng vòng hở cho đến khi đạt đủ điện áp BEMF.tage đã đạt được. Tập BEMF đótage cho phép đồng bộ hóa chuyển mạch bước với vị trí rôto.

Trong các đoạn văn sau đây, quy trình khởi động và hoạt động vòng kín, cùng với các tham số để điều chỉnh chúng, sẽ được mô tả.

Phát hiện điểm 0 BEMF

Dạng sóng EMF phía sau của động cơ không chổi than thay đổi cùng với vị trí và tốc độ rôto và có dạng hình thang. Hình 2 cho thấy dạng sóng của dòng điện và EMF ngược trong một chu kỳ điện, trong đó đường liền biểu thị dòng điện (các gợn sóng được bỏ qua vì mục đích đơn giản), đường đứt nét biểu thị lực điện động ngược và tọa độ ngang biểu thị điện thế. quan điểm quay của động cơ.

Điểm giữa của mỗi hai điểm chuyển pha tương ứng với một điểm có cực điện động ngược bị thay đổi: điểm giao nhau bằng 30. Khi điểm giao nhau bằng XNUMX được xác định, mômen chuyển pha được đặt sau độ trễ điện là XNUMX°. Để phát hiện giao điểm XNUMX của BEMF, hãy nhấn vào giữatage phải được biết. Vòi trung tâm là điểm nối ba pha động cơ với nhau. Một số động cơ có sẵn vòi trung tâm. Trong các trường hợp khác, nó có thể được xây dựng lại thông qua tậptage giai đoạn. Thuật toán 6 bước được mô tả ở đây cần có lợi thếtage về sự hiện diện của mạng cảm biến BEMF được kết nối với các pha động cơ cho phép tính toán âm lượng vòi trung tâmtage.

- Có hai chiến lược khác nhau để xác định điểm giao nhau bằng 0

- Trở lại cảm biến EMF trong thời gian TẮT PLC

- Quay lại cảm biến EMF trong thời gian ON-PWM (hiện được hỗ trợ ở phiên bản vol.tagchỉ ở chế độ e)

Trong thời gian TẮTPWM, pha động voltage được ADC mua lại. Vì không có dòng điện chạy trong pha nổi và hai dòng còn lại được nối với mặt đất, nên khi BEMF vượt qua 0 trong pha nổi, nó có cực tính bằng nhau và ngược chiều trên các pha khác: vòi trung tâm voltagdo đó e bằng không. Do đó, điểm giao nhau bằng 0 được xác định khi chuyển đổi ADC tăng lên trên hoặc giảm xuống dưới ngưỡng xác định.

Mặt khác, trong thời gian ON-PWM, một pha được kết nối với điện áp bus.tage, và một cái khác xuống đất (Hình 3). Trong tình trạng này, vòi trung tâm voltage đạt được một nửa xe buýt voltaggiá trị e khi BEMF trong pha nổi bằng 2. Giống như trước đây, điểm giao nhau bằng XNUMX được xác định khi chuyển đổi ADC tăng lên trên (hoặc giảm xuống dưới) ngưỡng xác định. Cái sau tương ứng với VS / XNUMX.

Thiết kế mạng cảm biến BEMF

Trong Hình 4, mạng thường được sử dụng để cảm nhận BEMF được hiển thị. Mục đích của nó là chia pha động cơtage được ADC thu thập đúng cách. Giá trị R2 và R1 phải được chọn theo khối lượng bustagcấp độ điện tử. Người dùng phải lưu ý rằng việc triển khai tỷ lệ R1 / (R2 + R1) thấp hơn nhiều so với mức cần thiết, tín hiệu BEMF có thể dẫn đến quá thấp và khả năng điều khiển không đủ mạnh.

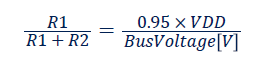

Mặt khác, tỷ lệ cao hơn mức cần thiết sẽ dẫn đến việc bật/tắt thường xuyên các điốt bảo vệ D1 mà dòng điện phục hồi có thể gây ra nhiễu. Giá trị được đề xuất là:

Phải tránh các giá trị rất thấp của R1 và R2 để hạn chế dòng điện chạm vào từ pha động cơ.

R1 đôi khi được kết nối với GPIO thay vì GND. Nó cho phép mạng được kích hoạt hoặc vô hiệu hóa trong thời gian chạy.

Trong chương trình cơ sở 6 bước, GPIO luôn ở trạng thái đặt lại và mạng được bật. Tuy nhiên, sự hiện diện cuối cùng của D3 phải được xem xét khi thiết lập ngưỡng BEMF cho cảm biến trong thời gian BẬT của xung điện: nó thường thêm 0.5 0.7 V vào ngưỡng lý tưởng.

C1 dùng cho mục đích lọc và không được giới hạn băng thông tín hiệu trong dải tần số PLC.

D4 và R3 dùng để xả nhanh nút BEMF_SENSING_ADC trong quá trình chuyển đổi tín hiệu xung điện, đặc biệt là ở mức âm lượng cao.tagbảng điện tử.

Điốt D1 và D2 là tùy chọn và chỉ được thêm vào trong trường hợp có nguy cơ vi phạm xếp hạng tối đa của kênh ADC cảm biến BEMF.

Tối ưu hóa các tham số thuật toán điều khiển

thủ tục khởi động

Quy trình khởi động thường được tạo thành từ một chuỗi gồm ba giây.tagđó là:

- Căn chỉnh. Rôto được căn chỉnh ở vị trí xác định trước.

- Gia tốc vòng hở. tậptagCác xung điện được đưa vào theo một trình tự xác định trước để tạo ra một từ trường làm cho rôto bắt đầu quay. Tốc độ của trình tự được tăng dần để cho phép rôto đạt đến tốc độ nhất định.

- Chuyển đổi. Khi rôto đã đạt đến tốc độ nhất định, thuật toán sẽ chuyển sang trình tự điều khiển 6 bước vòng kín để duy trì khả năng kiểm soát tốc độ và hướng của động cơ.

Như được hiển thị trong Hình 5, người dùng có thể tùy chỉnh các tham số khởi động trong bàn làm việc MC trước khi tạo mã. Hai chế độ lái khác nhau có sẵn:

- Tậptagchế độ điện tử. Thuật toán điều khiển tốc độ bằng cách thay đổi chu kỳ nhiệm vụ của xung điều khiển xung được áp dụng cho các pha của động cơ: Âm lượng pha mục tiêutage được xác định cho từng phân đoạn của chuyên gia khởi nghiệpfile

- Chế độ hiện hành. Thuật toán kiểm soát tốc độ bằng cách thay đổi dòng điện chạy trong các pha động cơ: Mục tiêu hiện tại được xác định cho từng phân đoạn của quá trình khởi độngfile

Hình 5. Các tham số khởi động trong bàn làm việc MC

Căn chỉnh

Trong Hình 5, Giai đoạn 1 luôn tương ứng với bước căn chỉnh. Rôto được căn chỉnh về vị trí 6 bước gần nhất với “Góc điện ban đầu”.

Điều quan trọng cần lưu ý là theo mặc định, thời lượng của Giai đoạn 1 là 200 mili giây. Trong bước này, chu kỳ nhiệm vụ được tăng tuyến tính để đạt được Khối lượng Pha mục tiêu.tage (Dòng điện pha, nếu chế độ lái hiện tại được chọn). Tuy nhiên, với động cơ cồng kềnh hoặc trong trường hợp quán tính cao, thời lượng được đề xuất hoặc thậm chí là Phase Vol mục tiêutage/Dòng điện có thể không đủ để bắt đầu quay đúng cách.

Trong Hình 6, một sự so sánh giữa điều kiện căn chỉnh sai và điều kiện căn chỉnh thích hợp được cung cấp.

Nếu giá trị mục tiêu hoặc thời lượng của Giai đoạn 1 không đủ để buộc rôto ở vị trí khởi động, người dùng có thể thấy động cơ rung mà không bắt đầu quay. Trong khi đó, sự hấp thụ hiện tại tăng lên. Trong giai đoạn đầu của quá trình khởi động, dòng điện tăng nhưng mô-men xoắn không đủ để thắng quán tính của động cơ. Ở đầu Hình 6 (A), người dùng có thể thấy dòng điện ngày càng tăng. Tuy nhiên, không có bằng chứng nào về BEMF: động cơ khi đó bị chết máy. Khi bước tăng tốc được bắt đầu, vị trí không chắc chắn của rôto sẽ ngăn thuật toán hoàn thành quy trình khởi động và chạy động cơ.

Tăng âm lượngtage/giai đoạn hiện tại trong giai đoạn 1 có thể khắc phục được sự cố.

Trong voltagchế độ e, mục tiêu voltage trong quá trình khởi động có thể được tùy chỉnh bằng Motor Pilot mà không cần phải tạo lại mã. Trong Motor Pilot, ở phần tăng tốc, khả năng tăng tốc tương tựfile của Hình 1 được báo cáo (xem Hình 7). Lưu ý rằng ở đây tậptagPha e có thể được hiển thị dưới dạng xung được đặt trong thanh ghi hẹn giờ (đơn vị S16A) hoặc tương ứng với điện áp đầu ratage (đơn vị Vrms).

Khi người dùng tìm thấy các giá trị phù hợp nhất với động cơ, những giá trị này có thể được triển khai trong dự án bàn làm việc MC. Nó cho phép tạo lại mã để áp dụng giá trị mặc định. Công thức dưới đây giải thích mối tương quan giữa thể tíchtagpha e trong các đơn vị Vrms và S16A.

Ở chế độ hiện tại, trong GUI Motor Pilot, dòng điện mục tiêu chỉ được hiển thị ở S16A. Sự chuyển đổi của nó trong ampere phụ thuộc vào giá trị shunt và ampđộ lợi khuếch đại được sử dụng trong mạch giới hạn dòng điện.

Tăng tốc vòng hở

Trong Hình 5, Pha 2 tương ứng với pha tăng tốc. Trình tự 6 bước được áp dụng để tăng tốc động cơ ở vòng hở, do đó vị trí rôto không được đồng bộ với trình tự 6 bước. Các pha hiện tại khi đó cao hơn mức tối ưu và mô-men xoắn thấp hơn.

Trong bàn làm việc MC (Hình 5), người dùng có thể xác định một hoặc nhiều đoạn tăng tốc. Đặc biệt, đối với động cơ cồng kềnh, nên tăng tốc với tốc độ r chậm hơn.amp để vượt qua quán tính trước khi thực hiện một cú r dốc hơnamp. Trong mỗi phân đoạn, chu kỳ nhiệm vụ được tăng tuyến tính để đạt được mục tiêu cuối cùng của khối lượng.tage/giai đoạn hiện tại của phân khúc đó. Do đó, nó buộc các pha chuyển mạch ở tốc độ tương ứng được chỉ ra trong cùng một bảng cấu hình.

Trong Hình 8, sự so sánh giữa gia tốc với khối lượngtagPha (A) quá thấp và pha (B) thích hợp được cung cấp.

Nếu mục tiêu voltage/dòng điện một pha hoặc thời lượng của nó không đủ để cho phép động cơ đạt tốc độ tương ứng đó, người dùng có thể thấy động cơ ngừng quay và bắt đầu rung. Ở phía trên Hình 8, dòng điện tăng đột ngột khi động cơ ngừng hoạt động trong khi khi được tăng tốc hợp lý, dòng điện tăng mà không bị gián đoạn. Khi động cơ dừng lại, quy trình khởi động không thành công.

Tăng âm lượngtage/giai đoạn hiện tại có thể khắc phục được sự cố.

Mặt khác, nếu khối lượngtage/pha dòng điện được xác định quá cao, do động cơ chạy không hiệu quả ở vòng hở, dòng điện có thể tăng và đạt đến mức quá dòng. Động cơ dừng đột ngột và báo động quá dòng được hiển thị bởi Motor Pilot. Đặc tính của dòng điện được thể hiện trên Hình 9.

Giảm âm lượngtage/giai đoạn hiện tại có thể khắc phục được sự cố.

Giống như bước căn chỉnh, mục tiêu voltage/current có thể được tùy chỉnh trong thời gian chạy trong quá trình khởi động với Motor Pilot mà không cần phải tạo lại mã. Sau đó, nó có thể được triển khai trong dự án bàn làm việc MC khi xác định được cài đặt phù hợp.

Chuyển đổi

Bước cuối cùng của quy trình khởi động là chuyển đổi. Trong bước này, thuật toán khai thác BEMF được cảm nhận để đồng bộ hóa trình tự 6 bước với vị trí rôto. Quá trình chuyển đổi bắt đầu trong phân đoạn được chỉ ra trong tham số được gạch chân ở Hình 10. Nó có thể được cấu hình trong phần tham số khởi động không có cảm biến của bàn làm việc MC.

Sau khi có tín hiệu phát hiện cắt ngang BEMF hợp lệ (để đáp ứng điều kiện này, xem Phần 2.1), thuật toán chuyển sang hoạt động vòng kín. Bước chuyển đổi có thể không thành công vì những lý do sau:

- Tốc độ chuyển đổi không được cấu hình đúng

- Độ lợi PI của vòng lặp tốc độ quá cao

- Ngưỡng để phát hiện sự kiện vượt qua BEMF không được đặt đúng cách

Tốc độ chuyển đổi không được cấu hình đúng

Tốc độ bắt đầu chuyển đổi theo mặc định giống với tốc độ mục tiêu ban đầu có thể được cấu hình trong phần cài đặt biến tần của bàn làm việc MC. Người dùng phải lưu ý rằng, ngay khi vòng tốc độ được đóng lại, động cơ sẽ được tăng tốc ngay lập tức từ tốc độ chuyển đổi sang tốc độ mục tiêu. Nếu hai giá trị này cách nhau rất xa thì có thể xảy ra lỗi quá dòng.

Độ lợi PI của vòng lặp tốc độ quá cao

Trong quá trình chuyển đổi, thuật toán chuyển từ việc buộc một trình tự xác định trước phải đo tốc độ và tính toán các giá trị đầu ra tương ứng. Do đó, nó bù lại tốc độ thực tế là kết quả của gia tốc vòng hở. Nếu mức tăng PI quá cao, có thể xảy ra tình trạng mất ổn định tạm thời nhưng có thể dẫn đến hỏng hóc quá dòng nếu tăng quá mức.

Hình 11 cho thấy và ví dụampsự mất ổn định như vậy trong quá trình chuyển đổi từ hoạt động vòng hở sang vòng kín.

Ngưỡng BEMF sai

- Nếu đặt ngưỡng BEMF sai, việc vượt 0 sẽ được phát hiện trước hoặc muộn. Điều này gây ra hai tác động chính:

- Các dạng sóng không đối xứng và việc điều khiển không hiệu quả dẫn đến mô-men xoắn gợn sóng cao (Hình 12)

- Vòng tốc độ trở nên không ổn định bằng cách cố gắng bù đắp các gợn sóng của mô-men xoắn

- Người dùng sẽ gặp phải tình trạng kiểm soát tốc độ không ổn định và trong trường hợp xấu nhất là mất đồng bộ giữa động cơ dẫn động với bộ điều khiển dẫn đến hiện tượng quá dòng.

- Việc cài đặt đúng ngưỡng BEMF là rất quan trọng để thuật toán hoạt động tốt. Ngưỡng cũng phụ thuộc vào bus voltaggiá trị điện tử và mạng cảm biến. Nên tham khảo Phần 2.1 để kiểm tra cách căn chỉnh tậptage về mức danh nghĩa được đặt trong bàn làm việc MC.

Hoạt động vòng kín

Nếu động cơ hoàn thành giai đoạn tăng tốc, giao điểm 6 BEMF sẽ được phát hiện. Rôto được đồng bộ hóa theo trình tự XNUMX bước và thu được hoạt động vòng kín. Tuy nhiên, việc tối ưu hóa tham số hơn nữa có thể được thực hiện để cải thiện hiệu suất.

Ví dụ: như được mô tả trong Phần 3.1.3 trước (“Ngưỡng BEMF sai”), vòng lặp tốc độ, ngay cả khi đang hoạt động, có thể có vẻ không ổn định và ngưỡng BEMF có thể cần một số tinh chỉnh.

Ngoài ra, các khía cạnh sau đây phải được xem xét nếu động cơ được yêu cầu hoạt động ở tốc độ cao hoặc được điều khiển với chu kỳ nhiệm vụ cao:

Tần số PWM

- Tăng PI vòng lặp tốc độ

- Giai đoạn khử từ

- Độ trễ giữa giao điểm 0 và chuyển mạch bước

- Chuyển đổi giữa cảm biến thời gian TẮT và thời gian BẬT của PLC

Tần số PWM

Thuật toán 6 bước không có cảm biến thực hiện việc thu nhận BEMF trong mỗi chu kỳPWM. Để phát hiện chính xác sự kiện vượt 10, cần có đủ số lượng chuyển đổi. Theo nguyên tắc chung, để vận hành chính xác, ít nhất 60 lần thu nhận trên XNUMX góc điện sẽ đảm bảo đồng bộ hóa rôto tốt và ổn định.

Vì thế

Tăng PI vòng lặp tốc độ

Mức tăng PI của vòng lặp tốc độ ảnh hưởng đến khả năng phản hồi của động cơ đối với bất kỳ lệnh tăng hoặc giảm tốc nào. Mô tả lý thuyết về cách thức hoạt động của bộ điều chỉnh PID nằm ngoài phạm vi của tài liệu này. Tuy nhiên, người dùng phải lưu ý rằng mức tăng của bộ điều chỉnh vòng lặp tốc độ có thể được thay đổi trong thời gian chạy thông qua Motor Pilot và được điều chỉnh theo ý muốn.

Giai đoạn khử từ

Quá trình khử từ của pha động là khoảng thời gian sau khi thay đổi cấp điện pha, trong thời gian đó, do sự phóng điện hiện tại (Hình 14), số đọc EMF phía sau không đáng tin cậy. Do đó, thuật toán phải bỏ qua tín hiệu trước khi nó trôi qua. Khoảng thời gian này được xác định trong bàn làm việc MC dưới dạng phần trămtage của một bước (60 độ điện) và có thể thay đổi thời gian chạy thông qua Motor Pilot như trong Hình 15. Tốc độ động cơ càng cao thì thời gian khử từ càng nhanh. Theo mặc định, quá trình khử từ đạt đến giới hạn thấp hơn được đặt thành ba chu kỳPWM ở mức 2/3 tốc độ định mức tối đa. Nếu pha điện cảm của động cơ thấp và không cần nhiều thời gian để khử từ, người dùng có thể giảm thời gian che phủ hoặc tốc độ đặt khoảng thời gian tối thiểu. Tuy nhiên, không nên hạ thấp thời gian che lấp xuống dưới 2 – 3 chu kỳPWM vì bộ điều khiển có thể gây ra sự mất ổn định đột ngột trong quá trình chuyển mạch bước.

Độ trễ giữa giao điểm 0 BEMF và chuyển mạch bước

Sau khi phát hiện sự kiện giao nhau bằng 30 BEMF, thuật toán thường đợi 16 độ điện cho đến khi chuyển mạch trình tự bước (Hình XNUMX). Bằng cách này, giao điểm XNUMX được đặt ở điểm giữa của bước để đạt được hiệu quả tối đa.

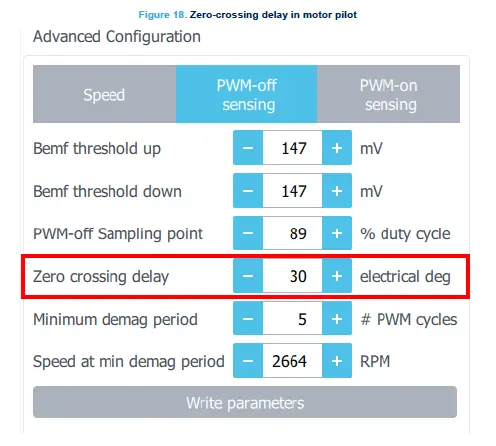

Vì độ chính xác của việc phát hiện giao điểm bằng 3.2.1 phụ thuộc vào số lượng thu nhận, do đó phụ thuộc vào tần số xung quanh tín hiệu điều khiển (xem Phần 17), độ chính xác của việc phát hiện nó có thể trở nên phù hợp ở tốc độ cao. Sau đó, nó tạo ra sự bất đối xứng rõ ràng của dạng sóng và sự biến dạng của dòng điện (xem Hình 18). Điều này có thể được bù đắp bằng cách giảm độ trễ giữa phát hiện giao điểm XNUMX và chuyển mạch bước. Độ trễ vượt XNUMX có thể được người dùng thay đổi thời gian chạy thông qua Motor Pilot như trong Hình XNUMX.

Chuyển đổi giữa cảm biến thời gian TẮT và thời gian BẬT của PLC

Trong khi tăng tốc độ hoặc dòng điện tải (tức là mô-men xoắn đầu ra của động cơ), chu kỳ làm việc của việc điều khiển động cơ điện sẽ tăng lên. Như vậy, thời gian cho sampling BEMF trong thời gian TẮT được giảm xuống. Để đạt được 100% chu kỳ nhiệm vụ, chuyển đổi ADC được kích hoạt trong thời gian BẬT củaPWM, do đó chuyển từ cảm biến BEMF trong thời gian TẮT củaPWM sang thời gian BẬT củaPWM.

Cấu hình sai ngưỡng BEMF trong thời gian BẬT sẽ dẫn đến các vấn đề tương tự được mô tả trong Phần 3.1.3 (“Ngưỡng BEMF sai”).

Theo mặc định, ngưỡng cảm biến BẬT BEMF được đặt thành một nửa tốc độ bustage (xem Phần 2.1). Người dùng phải xem xét rằng các ngưỡng thực tế phụ thuộc vào tốc độ bustaggiá trị điện tử và mạng cảm biến. Thực hiện theo các chỉ dẫn trong Phần 2.1 và đảm bảo căn chỉnh âm lượngtage đến mức danh nghĩa được đặt trong bàn làm việc MC.

Các giá trị của các ngưỡng và chu kỳ nhiệm vụPWM mà tại đó thuật toán hoán đổi giữa cảm biến TẮT và BẬT có thể định cấu hình thời gian chạy thông qua Motor Pilot (Hình 19) và có sẵn trong Tậptagchỉ lái xe ở chế độ e.

Xử lý sự cố

Tôi phải quan tâm đến điều gì để quay động cơ đúng cách bằng thuật toán 6 bước không có cảm biến? Quay động cơ bằng thuật toán 6 bước không có cảm biến nghĩa là có thể phát hiện chính xác tín hiệu BEMF, tăng tốc động cơ và đồng bộ rôto với thuật toán điều khiển. Việc đo tín hiệu BEMF thích hợp nằm ở thiết kế hiệu quả của mạng cảm biến BEMF (xem Phần 2.1). Mục tiêu tậptage (quyểntage điều khiển chế độ) hoặc dòng điện (điều khiển chế độ hiện tại) trong trình tự khởi động phụ thuộc vào các thông số động cơ. Định nghĩa (và cuối cùng là thời lượng) của tậptage/pha dòng điện trong các bước căn chỉnh, tăng tốc và chuyển đổi là rất quan trọng để quy trình thành công (xem Phần 3).

Cuối cùng, sự đồng bộ hóa của rôto và khả năng tăng tốc độ của động cơ lên đến tốc độ định mức phụ thuộc vào việc tối ưu hóa tần sốPWM, ngưỡng BEMF, thời gian khử từ và độ trễ giữa phát hiện giao điểm 3.2 và chuyển mạch bước, như được mô tả trong Mục XNUMX.

Giá trị đúng của bộ chia điện trở BEMF là gì?

Người dùng phải lưu ý rằng giá trị bộ chia điện trở BEMF sai có thể loại bỏ mọi cơ hội điều khiển động cơ đúng cách. Để biết thêm chi tiết về cách thiết kế mạng cảm biến BEMF, hãy tham khảo Phần 2.1.

Làm cách nào để định cấu hình quy trình khởi động?

- Để tối ưu hóa quá trình khởi động, bạn nên tăng thời lượng của mỗi bước của giai đoạn khởi động lại lên vài giây. Sau đó, có thể hiểu liệu động cơ có tăng tốc đúng cách hay không hoặc tốc độ/bước nào của quy trình vòng hở bị lỗi.

- Không nên tăng tốc cho động cơ có quán tính cao với r quá dốcamp.

- Nếu vol được cấu hìnhtagpha hoặc pha hiện tại quá thấp, động cơ sẽ ngừng hoạt động. Nếu nó quá cao, quá dòng sẽ được kích hoạt. Tăng dần âm lượngtagpha e (tậptage điều khiển chế độ) hoặc dòng điện (điều khiển chế độ hiện tại) trong các bước căn chỉnh và tăng tốc cho phép người dùng hiểu được phạm vi làm việc của động cơ. Thật vậy, nó giúp tìm ra điều tối ưu.

- Khi chuyển sang vận hành vòng kín, trước tiên phải giảm mức tăng của PI để loại trừ khả năng mất kiểm soát hoặc mất ổn định là do vòng lặp tốc độ. Tại thời điểm này, việc đảm bảo rằng mạng cảm biến BEMF được thiết kế phù hợp (xem Phần 2.1) và tín hiệu BEMF thu được đúng cách là rất quan trọng. Người dùng có thể truy cập phần đọc của BEMF và vẽ biểu đồ trong Motor Pilot (xem Hình 20) bằng cách chọn các thanh ghi có sẵn BEMF_U, BEMF_V và BEMF_U trong phần biểu đồ ASYNC của công cụ. Khi động cơ ở trạng thái Chạy, mức tăng của bộ điều khiển vòng lặp tốc độ có thể được tối ưu hóa. Để biết thêm chi tiết hoặc tối ưu hóa tham số, hãy xem Phần 3 và Phần 3.2.

Tôi có thể làm gì nếu động cơ không di chuyển khi khởi động?

- Khi khởi động, khối lượng tăng tuyến tínhtage (quyểntage chế độ lái xe) hoặc dòng điện (chế độ lái xe hiện tại) được cung cấp cho các pha động cơ. Mục tiêu là căn chỉnh nó ở một vị trí đã biết và được xác định trước. Nếu tậptage không đủ cao (đặc biệt với động cơ có hằng số quán tính cao), động cơ không chuyển động và quy trình không thành công. Để biết thêm thông tin về các giải pháp khả thi, hãy tham khảo Phần 3.1.1.

Tôi có thể làm gì nếu động cơ không hoàn thành giai đoạn tăng tốc?

Giống như giai đoạn căn chỉnh, động cơ được tăng tốc theo vòng hở bằng cách áp dụng một thể tích tăng tuyến tính.tage (quyểntage điều khiển chế độ) hoặc dòng điện (điều khiển chế độ hiện tại) đến các pha động cơ. Các giá trị mặc định không tính đến tải cơ học được áp dụng cuối cùng hoặc các hằng số động cơ không chính xác và/hoặc không được biết đến. Do đó, quy trình tăng tốc có thể không thành công do động cơ bị chết máy hoặc xảy ra hiện tượng quá dòng. Để biết thêm thông tin về các giải pháp khả thi, hãy tham khảo Phần 3.1.2.

Tại sao động cơ không chuyển sang vòng tốc độ kín?

Nếu động cơ tăng tốc đúng đến tốc độ mục tiêu nhưng nó đột ngột dừng lại, có thể có lỗi gì đó trong cấu hình ngưỡng BEMF hoặc bộ điều khiển PI tăng. Tham khảo Phần 3.1.3 để biết thêm chi tiết.

Tại sao vòng lặp tốc độ có vẻ không ổn định?

Dự kiến sẽ có sự gia tăng nhiễu của phép đo theo tốc độ vì tốc độ càng cao thì số BEMF s càng thấpamples để phát hiện điểm chéo và do đó tăng độ chính xác của phép tính. Tuy nhiên, sự mất ổn định quá mức của vòng lặp tốc độ cũng có thể là triệu chứng của ngưỡng BEMF sai hoặc mức tăng PI không được cấu hình đúng, như được nêu rõ trong Phần 3.1.3.

- Làm cách nào để tăng tốc độ tối đa có thể đạt được?

Tốc độ có thể đạt được tối đa thường bị giới hạn bởi một số yếu tố: tần sốPWM, mất đồng bộ hóa (do thời gian khử từ quá mức hoặc độ trễ sai giữa phát hiện giao điểm 3.2.1 và chuyển mạch bước), ngưỡng BEMF không chính xác. Để biết thêm chi tiết về cách tối ưu hóa các yếu tố này, hãy tham khảo Mục 3.2.3, Mục 3.2.4, Mục 3.2.5 và Mục XNUMX.

Tại sao động cơ đột ngột dừng ở một tốc độ nhất định?

Điều này có thể là do cấu hình ngưỡng BEMF cảm nhận tín hiệu xung điện tử không chính xác. Tham khảo Phần 3.2.5 để biết thêm chi tiết.

Lịch sử sửa đổi

Bảng 2. Lịch sử sửa đổi tài liệu

| Ngày |

Phiên bản |

Thay đổi |

| 24-2023-XNUMX |

1 |

Phiên bản phát hành đầu tiên. |

THÔNG BÁO QUAN TRỌNG – ĐỌC KỸ

STMicroelectronics NV và các công ty con (“ST”) có quyền thực hiện các thay đổi, chỉnh sửa, cải tiến, sửa đổi và cải thiện đối với các sản phẩm ST và/hoặc tài liệu này bất kỳ lúc nào mà không cần thông báo. Người mua nên tìm hiểu thông tin mới nhất có liên quan về các sản phẩm ST trước khi đặt hàng. Các sản phẩm ST được bán theo các điều khoản và điều kiện bán hàng của ST có hiệu lực tại thời điểm xác nhận đơn hàng.

Người mua chịu toàn bộ trách nhiệm về việc lựa chọn, cân nhắc và sử dụng các sản phẩm ST và ST không chịu trách nhiệm về việc hỗ trợ ứng dụng hoặc thiết kế các sản phẩm của người mua.

ST không cấp bất kỳ giấy phép nào, dù là rõ ràng hay ngụ ý, cho bất kỳ quyền sở hữu trí tuệ nào ở đây.

Việc bán lại các sản phẩm ST với các điều khoản khác với thông tin được nêu ở đây sẽ làm mất hiệu lực bất kỳ bảo hành nào mà ST cấp cho sản phẩm đó.

ST và logo ST là thương hiệu của ST. Để biết thêm thông tin về thương hiệu ST, hãy tham khảo

www.st.com/trademarkS. Tất cả tên sản phẩm hoặc dịch vụ khác là tài sản của chủ sở hữu tương ứng của họ.

Thông tin trong tài liệu này thay thế và thay thế thông tin đã cung cấp trước đó trong bất kỳ phiên bản nào trước đây của tài liệu này.

© 2023 STMicroelectronics – Bảo lưu mọi quyền

Tài liệu / Tài nguyên

Tài liệu tham khảo