Sensore firmware STM32 SDK a 6 passaggi senza parametri

Specifiche

- Nome prodotto: SDK di controllo motore STM32: ottimizzazione dei parametri senza sensori del firmware in 6 fasi

- Numero modello: UM3259

- Revisione: Rev 1 – novembre 2023

- Produttore: STMicroelectronics

- Websito: www.st.com

Sopraview

Il prodotto è progettato per applicazioni di controllo motore in cui è necessario determinare la posizione del rotore senza utilizzare sensori. Il firmware ottimizza i parametri per il funzionamento senza sensore, consentendo la sincronizzazione della commutazione del gradino con la posizione del rotore.

Rilevamento del passaggio per lo zero BEMF:

La forma d'onda della forza elettromotrice posteriore (BEMF) cambia con la posizione e la velocità del rotore. Sono disponibili due strategie per il rilevamento del passaggio per lo zero:

Rilevamento EMF posteriore durante il tempo di disattivazione PWM: acquisire il volume della fase mobiletage da ADC quando non circola corrente, identificando il passaggio per lo zero in base alla soglia.

Rilevamento EMF posteriore durante il tempo di attivazione PWM: Centro=tap voltage raggiunge la metà del bus voltage, identificando lo zero-crossing in base alla soglia (VS/2).

SDK di controllo motore STM32: ottimizzazione dei parametri senza sensori del firmware in 6 fasi

Introduzione

Questo documento descrive come ottimizzare i parametri di configurazione per un algoritmo senza sensori in 6 fasi. L'obiettivo è ottenere una procedura di avvio fluida e veloce, ma anche un comportamento stabile a circuito chiuso. Inoltre, il documento spiega anche come raggiungere un passaggio corretto tra il rilevamento del passaggio per lo zero della forza elettromagnetica posteriore durante il tempo di disattivazione del PWM e il tempo di attivazione del PWM quando si fa girare il motore ad alta velocità con un volumetage tecnica della modalità di guida. Per ulteriori dettagli sull'algoritmo del firmware in 6 fasi e sul voltage/tecnica di guida in corrente, fare riferimento al relativo manuale utente incluso nel pacchetto documentazione X-CUBE-MCSDK.

Acronimi e Abbreviazioni

| Acronimo | Descrizione |

| MCSDK | Kit di sviluppo software di controllo motore (X-CUBE-MCSDK) |

| HW | Hardware |

| Ideale per gli amanti | Ambiente di sviluppo integrato |

| MCU | Unità microcontrollore |

| GPIO | Input/output per uso generico |

| ADC | Convertitore analogico-digitale |

| VM | Voltagmodalità e |

| SL | Senza sensore |

| BEMF | Forza elettromotrice controcorrente |

| FW | Firmware |

| ZC | Passaggio allo zero |

| Interfaccia grafica | Interfaccia utente grafica |

| MC | Controllo motore |

| OCP | Protezione da sovracorrente |

| PID | Proporzionale-integrale-derivativa (controllore) |

| Kit di sviluppo software | Kit di sviluppo software |

| UI | Interfaccia utente |

| Banco da lavoro MC | Strumento workbench per il controllo motore, parte di MCSDK |

| Pilota del motore | Strumento pilota motore, parte di MCSDK |

Sopraview

Nella modalità di guida senza sensore a 6 fasi, il firmware sfrutta la forza elettromotrice posteriore (BEMF) rilevata nella fase flottante. La posizione del rotore si ottiene rilevando il passaggio per lo zero del BEMF. Questo viene comunemente fatto utilizzando un ADC, come mostrato nella Figura 1. In particolare, quando il campo magnetico del rotore attraversa la fase Z alta, il corrispondente BEMF voltage cambia segno (zero-crossing). Il BEMF voltage può essere scalato all'ingresso dell'ADC, grazie ad una rete di resistori che divide il voltage proveniente dalla fase motore.

Tuttavia, poiché il segnale BEMF è proporzionale alla velocità, la posizione del rotore non può essere determinata all'avvio o a velocità molto bassa. Pertanto, il motore deve essere accelerato in anello aperto fino a raggiungere un volume BEMF sufficientetage viene raggiunto. Quel BEMF voltage permette la sincronizzazione della commutazione del passo con la posizione del rotore.

Nei paragrafi successivi vengono descritte la procedura di avviamento e il funzionamento in anello chiuso, insieme ai parametri per tararli.

Rilevamento del passaggio per lo zero BEMF

La forma d'onda EMF posteriore di un motore brushless cambia insieme alla posizione e alla velocità del rotore e ha una forma trapezoidale. La Figura 2 mostra la forma d'onda della corrente e della forza elettromotrice posteriore per un periodo elettrico, dove la linea continua indica la corrente (le increspature vengono ignorate per semplicità), la linea tratteggiata rappresenta la forza elettromotrice posteriore e la coordinata orizzontale rappresenta la forza elettrica prospettiva della rotazione del motore.

La metà di ogni due punti di commutazione di fase corrisponde ad un punto la cui polarità della forza elettromotrice posteriore è cambiata: il punto di passaggio per lo zero. Una volta individuato il punto di passaggio per lo zero, il momento di commutazione di fase viene impostato con un ritardo elettrico di 30°. Per rilevare il passaggio per lo zero del BEMF, il tocco centrale voltage deve essere conosciuto. La presa centrale è uguale al punto in cui le tre fasi del motore sono collegate insieme. Alcuni motori mettono a disposizione il rubinetto centrale. In altri casi può essere ricostruito attraverso il voltage fasi. L'algoritmo in 6 passaggi qui descritto richiede un avanzamentotage della presenza di una rete di rilevamento BEMF collegata alle fasi del motore che consente di calcolare il center tap voltage.

- Sono disponibili due diverse strategie per l'identificazione del punto di passaggio per lo zero

- Rilevamento EMF posteriore durante il tempo di disattivazione PWM

- Rilevamento EMF posteriore durante il tempo di attivazione PWM (attualmente supportato nel voltagsolo modalità e)

Durante il tempo PWM OFF, la fase flottante voltage viene acquisito dall'ADC. Poiché nella fase flottante non scorre corrente e le altre due sono collegate a terra, quando il BEMF attraversa lo zero nella fase flottante, ha polarità uguale e opposta sulle altre fasi: la presa centrale voltage è quindi zero. Pertanto, il punto di passaggio per lo zero viene identificato quando la conversione dell'ADC supera o scende al di sotto di una soglia definita.

D'altra parte, durante il tempo PWM ON, una fase è collegata al bus voltage, e un altro a terra (Figura 3). In questa condizione, il tocco centrale voltage raggiunge la metà del bus voltagValore e quando il BEMF nella fase flottante è zero. Come in precedenza, il punto di passaggio per lo zero viene identificato quando la conversione dell'ADC supera (o scende al di sotto) una soglia definita. Quest'ultimo corrisponde a VS/2.

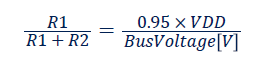

Progettazione della rete di rilevamento BEMF

Nella Figura 4 viene mostrata la rete comunemente utilizzata per rilevare il BEMF. Il suo scopo è quello di dividere la fase motoria voltage per essere adeguatamente acquisiti dall'ADC. I valori R2 e R1 devono essere scelti in base al bus voltage livello. L'utente deve essere consapevole che implementando un rapporto R1 / (R2 + R1) molto inferiore al necessario, il segnale BEMF potrebbe risultare troppo basso e il controllo non sufficientemente robusto.

D'altro canto, un rapporto superiore al necessario porterebbe a frequenti accensioni/spegnimenti dei diodi di protezione D1 la cui corrente di recupero potrebbe iniettare rumore. Il valore consigliato è:

Valori molto bassi per R1 e R2 devono essere evitati per limitare la corrente prelevata dalla fase del motore.

R1 a volte è collegato a un GPIO anziché a GND. Consente alla rete di essere abilitata o disabilitata in fase di runtime.

Nel firmware in 6 fasi, il GPIO è sempre in stato di ripristino e la rete è abilitata. Tuttavia, l'eventuale presenza di D3 deve essere considerata quando si impostano le soglie BEMF per il sensing durante il tempo di ON PWM: solitamente aggiunge 0.5÷0.7 V alla soglia ideale.

C1 serve a scopo di filtraggio e non deve limitare la larghezza di banda del segnale nella gamma di frequenza PWM.

D4 e R3 servono per la scarica rapida del nodo BEMF_SENSING_ADC durante le commutazioni PWM, specialmente ad alto volumetage tavole.

I diodi D1 e D2 sono opzionali e devono essere aggiunti solo in caso di rischio di violazione dei valori nominali massimi del canale ADC di rilevamento BEMF.

Ottimizzazione dei parametri dell'algoritmo di controllo

Procedura di avvio

La procedura di avvio è solitamente composta da una sequenza di tre stages:

- Allineamento. Il rotore è allineato in una posizione predeterminata.

- Accelerazione ad anello aperto. Il voltagGli impulsi vengono applicati in una sequenza predeterminata per creare un campo magnetico che fa iniziare la rotazione del rotore. La velocità della sequenza viene progressivamente aumentata per consentire al rotore di raggiungere una certa velocità.

- Passaggio. Una volta che il rotore ha raggiunto una determinata velocità, l'algoritmo passa a una sequenza di controllo a 6 fasi a circuito chiuso per mantenere il controllo della velocità e della direzione del motore.

Come mostrato nella Figura 5, l'utente può personalizzare i parametri di avvio nel workbench MC prima di generare il codice. Sono disponibili due diverse modalità di guida:

- Voltagmodalità e. L'algoritmo controlla la velocità variando il duty cycle del PWM applicato alle fasi del motore: un target Phase Voltage è definito per ogni segmento dello startup profile

- Modalità corrente. L'algoritmo controlla la velocità variando la corrente che scorre nelle fasi del motore: per ogni segmento dello startup pro è definito un Current targetfile

Figura 5. Parametri di avvio nel workbench MC

Allineamento

Nella Figura 5 la Fase 1 corrisponde sempre al passo di allineamento. Il rotore è allineato alla posizione a 6 passi più vicina all'“Angolo elettrico iniziale”.

È importante notare che, per impostazione predefinita, la durata della Fase 1 è di 200 ms. Durante questa fase il ciclo di lavoro viene aumentato linearmente per raggiungere il target Phase Voltage (Corrente di fase, se è selezionata la modalità di guida corrente). Tuttavia, con motori ingombranti o in caso di inerzia elevata, la durata suggerita, o anche il Phase Vol targettage/Corrente potrebbe non essere sufficiente per avviare correttamente la rotazione.

Nella Figura 6 viene fornito un confronto tra una condizione di allineamento errata e una condizione corretta.

Se il valore target o la durata della Fase 1 non sono sufficienti a forzare il rotore nella posizione iniziale, l'utente può vedere il motore vibrare senza iniziare a ruotare. Nel frattempo aumenta l’assorbimento di corrente. Durante il primo periodo della procedura di avviamento la corrente aumenta, ma la coppia non è sufficiente a vincere l'inerzia del motore. Nella parte superiore della Figura 6 (A), l'utente può vedere l'aumento della corrente. Tuttavia non vi è alcuna prova di BEMF: il motore è quindi in stallo. Una volta avviata la fase di accelerazione, la posizione incerta del rotore impedisce all'algoritmo di completare la procedura di avvio e di far funzionare il motore.

Aumentando il voltage/la fase corrente durante la fase 1 potrebbe risolvere il problema.

Nel voltagmodalità e, il target voltage durante l'avvio può essere personalizzato con il Motor Pilot senza la necessità di rigenerare il codice. Nel Motor Pilot, nella sezione di aumento dei giri, lo stesso professionista dell'accelerazionefile della Figura 1 (vedi Figura 7). Da notare che qui il voltagLa fase può essere visualizzata come l'impulso impostato nel registro del timer (unità S16A) o come corrispondente all'uscita voltage (unità Vrms).

Una volta che l'utente trova i valori corretti che meglio si adattano al motore, questi valori possono essere implementati nel progetto MC workbench. Permette di rigenerare il codice per applicare il valore predefinito. La formula seguente spiega la correlazione tra voltage fase nelle unità Vrms e S16A.

Nella modalità corrente, nella GUI Motor Pilot, la corrente target viene visualizzata solo in S16A. La sua conversione in ampDipende dal valore dello shunt e dal ampguadagno di lificazione utilizzato nel circuito del limitatore di corrente.

Accelerazione ad anello aperto

Nella Figura 5, la Fase 2 corrisponde alla fase di accelerazione. La sequenza a 6 fasi viene applicata per accelerare il motore in anello aperto, pertanto la posizione del rotore non è sincronizzata con la sequenza a 6 fasi. Le fasi di corrente sono quindi superiori a quelle ottimali e la coppia è inferiore.

Nel workbench MC (Figura 5) l'utente può definire uno o più segmenti di accelerazione. In particolare, per un motore ingombrante, è consigliabile accelerarlo con una r più lentaamp per vincere l'inerzia prima di eseguire una r più ripidaamp. Durante ciascun segmento, il ciclo di lavoro viene aumentato linearmente per raggiungere l'obiettivo finale del voltage/fase attuale di quel segmento. Forza quindi la commutazione delle fasi alla corrispondente velocità indicata nella stessa tabella di configurazione.

Nella Figura 8, un confronto tra un'accelerazione con un voltagLa fase (A) è troppo bassa e ne viene fornita una adeguata (B).

Se il voltage/la corrente di una fase o la sua durata non è sufficiente per consentire al motore di raggiungere la velocità corrispondente, l'utente può vedere il motore smettere di girare e iniziare a vibrare. Nella parte superiore della Figura 8, la corrente aumenta improvvisamente quando il motore va in stallo mentre, se opportunamente accelerata, la corrente aumenta senza discontinuità. Una volta che il motore si ferma, la procedura di avvio fallisce.

Aumentando il voltage/la fase attuale potrebbe risolvere il problema.

D'altra parte, se il voltagLa fase e/corrente definita è troppo elevata, poiché il motore funziona in modo inefficiente in anello aperto, la corrente potrebbe aumentare e raggiungere la sovracorrente. Il motore si ferma improvvisamente e il Motor Pilot mostra un allarme di sovracorrente. Il comportamento della corrente è mostrato in Figura 9.

Diminuendo il voltage/la fase attuale potrebbe risolvere il problema.

Come la fase di allineamento, il target voltage/current può essere personalizzato in fase di avvio con Motor Pilot senza la necessità di rigenerare il codice. Quindi, può essere implementato nel progetto workbench MC quando viene identificata l'impostazione corretta.

Passaggio

L'ultimo passaggio della procedura di avvio è la commutazione. Durante questa fase, l'algoritmo sfrutta il BEMF rilevato per sincronizzare la sequenza di 6 fasi con la posizione del rotore. La commutazione inizia nel segmento indicato nel parametro sottolineato in Figura 10. È configurabile nella sezione dei parametri di avvio sensorless del workbench MC.

Dopo un segnale di rilevamento del passaggio per lo zero BEMF valido (per soddisfare questa condizione vedere la Sezione 2.1), l'algoritmo passa a un'operazione ad anello chiuso. La fase di commutazione potrebbe non riuscire per i seguenti motivi:

- La velocità di commutazione non è configurata correttamente

- I guadagni PI dell'anello di velocità sono troppo alti

- Le soglie per rilevare l'evento di passaggio per lo zero BEMF non sono impostate correttamente

Velocità di commutazione non configurata correttamente

La velocità alla quale inizia la commutazione è per impostazione predefinita la stessa della velocità target iniziale che può essere configurata nella sezione di impostazione dell'azionamento del workbench MC. L'utente deve essere consapevole che, non appena l'anello di velocità viene chiuso, il motore viene accelerato istantaneamente dalla velocità di commutazione alla velocità target. Se questi due valori sono molto distanti, potrebbe verificarsi un guasto da sovracorrente.

Guadagni PI dell'anello di velocità troppo alti

Durante la commutazione, l'algoritmo passa dal forzare una sequenza predefinita alla misurazione della velocità e al calcolo dei valori di uscita di conseguenza. Pertanto, compensa la velocità effettiva che è il risultato dell'accelerazione ad anello aperto. Se i guadagni PI sono troppo elevati, si può verificare un'instabilità temporanea, ma se esagerata può portare a guasti da sovracorrente.

La Figura 11 mostra ed esamptale instabilità durante la transizione dal funzionamento ad anello aperto a quello ad anello chiuso.

Soglie BEMF errate

- Se vengono impostate soglie BEMF errate, il passaggio per lo zero viene rilevato in anticipo o in ritardo. Ciò provoca due effetti principali:

- Le forme d'onda sono asimmetriche e il controllo inefficiente porta ad elevate ondulazioni della coppia (Figura 12)

- L'anello di velocità diventa instabile cercando di compensare le ondulazioni della coppia

- L'utente riscontrerebbe un controllo della velocità instabile e, nei casi peggiori, una desincronizzazione del motore con il controllo che porterebbe a un evento di sovracorrente.

- La corretta impostazione delle soglie BEMF è fondamentale per una buona prestazione dell'algoritmo. Le soglie dipendono anche dal volume del bustagvalore e e la rete di rilevamento. Si consiglia di fare riferimento alla Sezione 2.1 per verificare come allineare voltage livelli a quello nominale impostato nel workbench MC.

Funzionamento a circuito chiuso

Se il motore completa la fase di accelerazione, viene rilevato il passaggio per lo zero del BEMF. Il rotore è sincronizzato con la sequenza a 6 fasi e si ottiene un funzionamento a circuito chiuso. Tuttavia, è possibile effettuare un'ulteriore ottimizzazione dei parametri per migliorare le prestazioni.

Ad esempio, come descritto nella precedente Sezione 3.1.3 (“Soglie BEMF errate”), il circuito di velocità, anche se funzionante, può apparire instabile e le soglie BEMF potrebbero richiedere qualche affinamento.

Inoltre, se si richiede che un motore funzioni ad alta velocità o venga azionato con un ciclo di lavoro PWM elevato, è necessario considerare i seguenti aspetti:

Frequenza PWM

- Guadagni PI dell'anello di velocità

- Fase del periodo di oscuramento della smagnetizzazione

- Ritardo tra passaggio per lo zero e commutazione a gradino

- Passa dal rilevamento del tempo di disattivazione PWM al rilevamento del tempo di attivazione PWM

Frequenza PWM

L'algoritmo a 6 fasi senza sensore esegue un'acquisizione del BEMF ad ogni ciclo PWM. Per rilevare correttamente l'evento di passaggio per lo zero è necessario un numero sufficiente di acquisizioni. Come regola generale, per un corretto funzionamento, almeno 10 acquisizioni su 60 angoli elettrici garantiscono una sincronizzazione del rotore buona e stabile.

Perciò

Guadagni PI dell'anello di velocità

I guadagni PI dell'anello di velocità influiscono sulla reattività del motore a qualsiasi comando di accelerazione o decelerazione. Una descrizione teorica del funzionamento di un regolatore PID va oltre lo scopo di questo documento. Tuttavia, l'utente deve essere consapevole che i guadagni del regolatore dell'anello di velocità possono essere modificati in fase di esecuzione tramite il Motor Pilot e regolati come desiderato.

Fase del periodo di oscuramento della smagnetizzazione

La smagnetizzazione della fase flottante è un periodo successivo al cambio di fase di eccitazione durante il quale, a causa della scarica di corrente (Figura 14), la lettura della forza elettromotrice posteriore non è affidabile. Pertanto, l'algoritmo deve ignorare il segnale prima che sia trascorso. Questo periodo è definito nel workbench MC come percentualetage di un passo (60 gradi elettrici) e può essere modificato il tempo di funzionamento tramite il Motor Pilot come mostrato nella Figura 15. Maggiore è la velocità del motore, più veloce sarà il periodo di smagnetizzazione. La smagnetizzazione, di default, raggiunge un limite inferiore fissato a tre cicli PWM a 2/3 della velocità nominale massima. Se la fase di induttanza del motore è bassa e non richiede molto tempo per smagnetizzarsi, l'utente può ridurre il periodo di mascheramento o la velocità alla quale è impostato il periodo minimo. Tuttavia, non è consigliabile abbassare il periodo di mascheramento al di sotto di 2 – 3 cicli PWM poiché il controllo può subire un'improvvisa instabilità durante la commutazione dei gradini.

Ritardo tra il passaggio per lo zero del BEMF e la commutazione a gradino

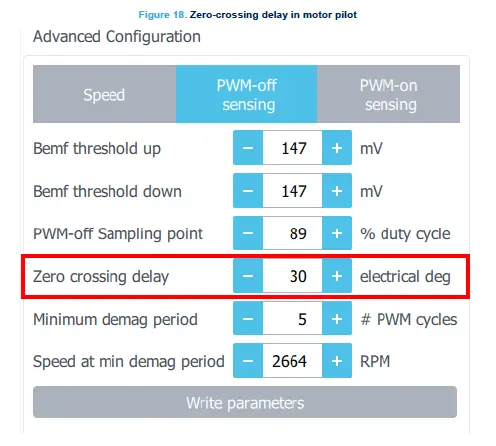

Una volta rilevato l'evento di passaggio per lo zero del BEMF, l'algoritmo normalmente attende 30 gradi elettrici fino alla commutazione della sequenza di passi (Figura 16). In questo modo lo zero-crossing è posizionato a metà del gradino per puntare alla massima efficienza.

Poiché la precisione del rilevamento del passaggio per lo zero dipende dal numero di acquisizioni, quindi dalla frequenza PWM (vedere Sezione 3.2.1), la precisione del rilevamento può diventare rilevante ad alta velocità. Si genera quindi un'evidente asimmetria delle forme d'onda e la distorsione della corrente (vedi Figura 17). Ciò può essere compensato riducendo il ritardo tra il rilevamento del passaggio per lo zero e la commutazione a gradini. Il ritardo del passaggio per lo zero può essere modificato in fase di esecuzione dall'utente tramite Motor Pilot, come mostrato nella Figura 18.

Passa dal rilevamento del tempo di disattivazione PWM al rilevamento del tempo di attivazione PWM

Aumentando la velocità o la corrente di carico (vale a dire la coppia di uscita del motore), aumenta il ciclo di lavoro dell'azionamento PWM. Quindi, il tempo per sampil consumo del BEMF durante il periodo OFF è ridotto. Per raggiungere il 100% del ciclo di lavoro, la conversione ADC viene attivata durante il tempo di attivazione del PWM, passando così dal rilevamento BEMF durante il tempo di disattivazione del PWM al tempo di attivazione del PWM.

Una configurazione errata delle soglie BEMF durante il periodo di attivazione porta agli stessi problemi descritti nella Sezione 3.1.3 (“Soglie BEMF errate”).

Per impostazione predefinita, le soglie di rilevamento BEMF ON sono impostate sulla metà del volume del bustage (vedere Sezione 2.1). L'utente deve considerare che le soglie effettive dipendono dal volume del bustagLa rete del valore e della percezione. Seguire le indicazioni nella Sezione 2.1 e assicurarsi di allineare il voltage livello a quello nominale impostato nel banco di lavoro MC.

I valori delle soglie e del ciclo di lavoro PWM al quale l'algoritmo commuta tra il rilevamento OFF e ON sono configurabili in fase di esecuzione tramite Motor Pilot (Figura 19) e disponibili in VoltagSolo guida in modalità e.

Risoluzione dei problemi

Di cosa devo occuparmi per far girare correttamente un motore con un algoritmo a 6 passi senza sensore? Far girare un motore con un algoritmo a 6 passi senza sensore implica essere in grado di rilevare correttamente il segnale BEMF, accelerare il motore e sincronizzare il rotore con l'algoritmo di controllo. La corretta misurazione dei segnali BEMF risiede nella progettazione efficace della rete di rilevamento BEMF (vedere Sezione 2.1). L'obiettivo voltage (voltagguida in modalità e) o corrente (guida in modalità corrente) durante la sequenza di avvio dipende dai parametri del motore. La definizione (ed eventualmente la durata) del voltagLa fase e/attuale durante le fasi di allineamento, accelerazione e commutazione è fondamentale per una procedura di successo (vedere Sezione 3).

In definitiva, la sincronizzazione del rotore e la capacità di aumentare la velocità del motore fino alla velocità nominale dipende dall'ottimizzazione della frequenza PWM, delle soglie BEMF, del periodo di smagnetizzazione e del ritardo tra il rilevamento del passaggio per lo zero e la commutazione del gradino, come descritto in Sezione 3.2.

Qual è il valore corretto del partitore resistivo BEMF?

L'utente deve essere consapevole che un valore errato del divisore del resistore BEMF può eliminare ogni possibilità di pilotare correttamente il motore. Per ulteriori dettagli su come progettare la rete di rilevamento BEMF, fare riferimento alla Sezione 2.1.

Come configuro la procedura di avvio?

- Per ottimizzare il processo di avvio, si consiglia di aumentare la durata di ciascuna fase della fase di accelerazione a diversi secondi. È quindi possibile capire se il motore accelera correttamente o a quale velocità/passo della procedura ad anello aperto fallisce.

- Non è consigliabile accelerare un motore ad alta inerzia con una r troppo ripidaamp.

- Se il voltagLa fase o la corrente di fase sono troppo basse, il motore va in stallo. Se è troppo alto, viene attivata la sovracorrente. Aumentando gradualmente il voltagfase e (voltage mode driving) o corrente (current mode driving) durante le fasi di allineamento e accelerazione consentono all'utente di comprendere il range di funzionamento del motore. In effetti, aiuta a trovare l'ottimale.

- Quando si passa al funzionamento ad anello chiuso, i guadagni del PI devono essere inizialmente ridotti per escludere che una perdita di controllo o un'instabilità siano dovute all'anello di velocità. A questo punto, è fondamentale essere sicuri che la rete di rilevamento BEMF sia progettata correttamente (vedere Sezione 2.1) e che il segnale BEMF sia acquisito correttamente. L'utente può accedere alla lettura del BEMF e tracciarlo nel Motor Pilot (vedere Figura 20) selezionando i registri disponibili BEMF_U, BEMF_V e BEMF_U nella sezione ASYNC plot dello strumento. Una volta che il motore è nello stato Run, i guadagni del controller del loop di velocità possono essere ottimizzati. Per ulteriori dettagli o ottimizzazione dei parametri, vedere la Sezione 3 e la Sezione 3.2.

Cosa posso fare se il motore non si muove all'avvio?

- All'avvio, un vol. che aumenta linearmentetage (voltage mode driving) o corrente (current mode driving) viene fornita alle fasi del motore. L'obiettivo è allinearlo in una posizione nota e predefinita. Se il voltage non è sufficientemente elevato (soprattutto con motori con costante di inerzia elevata), il motore non si muove e la procedura fallisce. Per ulteriori informazioni sulle possibili soluzioni, fare riferimento alla Sezione 3.1.1.

Cosa posso fare se il motore non completa la fase di accelerazione?

Come per la fase di allineamento, il motore viene accelerato in anello aperto applicando un voltage (voltage mode driving) o corrente (current mode driving) alle fasi del motore. I valori predefiniti non tengono conto dell'eventuale carico meccanico applicato o le costanti del motore non sono precise e/o note. Pertanto, la procedura di accelerazione potrebbe fallire con uno stallo del motore o un evento di sovracorrente. Per ulteriori informazioni sulle possibili soluzioni, fare riferimento alla Sezione 3.1.2.

Perché il motore non passa all'anello di velocità chiuso?

Se il motore accelera correttamente fino alla velocità target ma si ferma improvvisamente, qualcosa potrebbe essere sbagliato nella configurazione della soglia BEMF o nei guadagni del controller PI. Fare riferimento alla Sezione 3.1.3 per ulteriori dettagli.

Perché il circuito di velocità sembra instabile?

È previsto un aumento del rumore della misurazione con la velocità poiché maggiore è la velocità, minore è il numero di BEMFamples per il rilevamento del passaggio per lo zero e, di conseguenza, l'accuratezza del suo calcolo. Tuttavia, un’eccessiva instabilità dell’anello di velocità può anche essere il sintomo di una soglia BEMF errata o di guadagni PI non configurati correttamente, come evidenziato nella Sezione 3.1.3.

- Come posso aumentare la velocità massima raggiungibile?

La velocità massima raggiungibile è solitamente limitata da diversi fattori: frequenza PWM, perdita di sincronizzazione (a causa di un periodo di smagnetizzazione eccessivo o di un ritardo errato tra il rilevamento del passaggio per lo zero e la commutazione del passo), soglie BEMF imprecise. Per ulteriori dettagli su come ottimizzare questi elementi, fare riferimento alla Sezione 3.2.1, Sezione 3.2.3, Sezione 3.2.4 e Sezione 3.2.5.

Perché il motore si ferma improvvisamente ad una certa velocità?

Ciò è probabilmente dovuto a una configurazione imprecisa della soglia BEMF di rilevamento PWM. Fare riferimento alla Sezione 3.2.5 per ulteriori dettagli.

Cronologia delle revisioni

Tabella 2. Cronologia delle revisioni del documento

| Data | Versione | Cambiamenti |

| 24-nov-2023 | 1 | Versione iniziale. |

AVVISO IMPORTANTE – LEGGERE ATTENTAMENTE

STMicroelectronics NV e le sue consociate ("ST") si riservano il diritto di apportare modifiche, correzioni, miglioramenti, migliorie e migliorie ai prodotti ST e/o al presente documento in qualsiasi momento e senza preavviso. Gli acquirenti devono ottenere le ultime informazioni rilevanti sui prodotti ST prima di effettuare ordini. I prodotti ST sono venduti in conformità ai termini e alle condizioni di vendita di ST in vigore al momento della conferma dell'ordine.

Gli acquirenti sono gli unici responsabili della scelta, della selezione e dell'uso dei prodotti ST e ST non si assume alcuna responsabilità per l'assistenza applicativa o la progettazione dei prodotti degli acquirenti.

Nel presente documento ST non concede alcuna licenza, espressa o implicita, su alcun diritto di proprietà intellettuale.

La rivendita di prodotti ST con disposizioni diverse dalle informazioni qui stabilite invaliderà qualsiasi garanzia concessa da ST per tale prodotto.

ST e il logo ST sono marchi di ST. Per ulteriori informazioni sui marchi ST, fare riferimento a

www.st.com/marchioS. Tutti gli altri nomi di prodotti o servizi sono di proprietà dei rispettivi proprietari.

Le informazioni contenute nel presente documento annullano e sostituiscono le informazioni fornite in precedenza in qualsiasi versione precedente del documento.

© 2023 STMicroelectronics – Tutti i diritti riservati

Documenti / Risorse

Riferimenti