明日のエンジニアリング

明日のエンジニアリング

ユーザーガイド

ダンフォスガス検知器

コントローラーユニットと

拡張モジュール

使用目的

ダンフォス社のガス検知コントローラーユニットは、378台または複数のガス検知器を制御し、大気中の有毒ガスおよび可燃性ガスと蒸気の監視、検知、および警告を行います。コントローラーユニットは、EN 3および「アンモニア(NHXNUMX)冷凍システムの安全要件」ガイドラインに準拠しています。

対象地域はすべて公共の低電圧エリアに直接接続されていますtag住宅、商業、工業、および小規模企業向けの電源(EN 5502 に準拠)。

コントローラユニットは、技術データに指定された周囲条件でのみ使用できます。

コントローラーユニットは、爆発の可能性がある環境では使用しないでください。

説明

コントローラユニットは、様々な毒性または可燃性のガスや蒸気、ならびにHFCおよびHFO冷媒の連続監視のための警報・制御ユニットです。コントローラユニットは、96線式バスを介して最大2個のデジタルセンサーを接続できます。さらに、32~4mA信号インターフェースを備えたセンサー接続用の最大20個のアナログ入力も利用可能です。

コントローラユニットは、純粋なアナログコントローラ、アナログ/デジタルコントローラ、またはデジタルコントローラとして使用できます。ただし、接続できるセンサーの総数は128個を超えることはできません。

センサーごとに最大 32 つのプログラム可能なアラームしきい値を使用できます。 アラームのバイナリ伝送には、最大 96 個の無電位切り替え接点付きリレーと最大 XNUMX 個の信号リレーがあります。

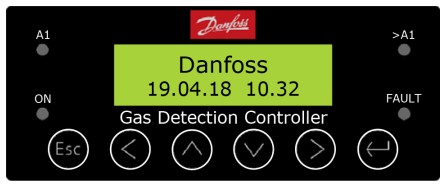

コントローラーユニットの快適で簡単な操作は、論理的なメニュー構造によって行われます。

多数の内蔵パラメータにより、ガス測定技術における様々な要件に対応できます。設定はキーパッドによるメニュー形式で行います。迅速かつ簡単な設定のために、PCツールに付属のPCベースの設定ソフトウェアをご使用ください。

コミッショニングの前に、ハードウェアの配線とコミッショニングのガイドラインを検討してください。

2.1通常モード

通常モードでは、アクティブなセンサーのガス濃度が継続的にポーリングされ、スクロール方式で LC ディスプレイに表示されます。 さらに、コントローラーユニットは、自身とその出力、およびすべてのアクティブなセンサーとモジュールへの通信を継続的に監視します。

2.2 アラームモード

ガス濃度が設定された警報閾値に達するか超えると、警報が作動し、割り当てられた警報リレーが作動し、警報LED(警報1の場合は明るい赤色、警報2+nの場合は暗い赤色)が点滅を開始します。設定された警報状態は、「警報ステータス」メニューから確認できます。

ガス濃度が警報閾値および設定されたヒステリシスを下回ると、警報は自動的にリセットされます。ラッチングモードでは、閾値を下回った後、警報を手動で直接警報発報装置でリセットする必要があります。

この機能は、ガス濃度が高すぎる場合に下降信号を生成する触媒ビーズセンサーによって検出された可燃性ガスに必須です。

2.3 特殊ステータスモード

特殊ステータスモードでは、操作側で遅延測定が行われますが、警報評価は行われません。特殊ステータスはディスプレイに表示され、常に故障リレーが作動します。

コントローラ ユニットは、次の場合に特殊なステータスを採用します。

- XNUMX つまたは複数のアクティブなデバイスの障害が発生し、

- vol復帰後、運用開始tage(電源オン)、

- サービスモードはユーザーによってアクティブ化されます。

- ユーザーがパラメータを読み取ったり変更したり、

- アラームまたは信号リレーは、アラーム ステータス メニューまたはデジタル入力を介して手動でオーバーライドされます。

2.3.1 障害モード

コントローラ ユニットがアクティブなセンサーまたはモジュールの誤った通信を検出した場合、またはアナログ信号が許容範囲 (< 3.0 mA > 21.2 mA) を超えている場合、または自己制御モジュールからの内部機能エラー (エラーを含む) がある場合。ウォッチドッグとボリュームtag制御により、割り当てられた障害リレーが設定され、エラー LED が点滅し始めます。

エラーは「エラーステータス」メニューに平文で表示されます。原因を取り除いた後、「エラーステータス」メニューでエラーメッセージを手動で確認する必要があります。

2.3.2 再起動モード(ウォームアップ運転)

ガス検知センサーは、センサーの化学反応が安定状態に達するまで、慣らし運転期間が必要です。この慣らし運転期間中に、センサー信号が誤作動を引き起こし、望ましくない疑似警報を発する可能性があります。

接続されているセンサーの種類に応じて、最長のウォームアップ時間をコントローラの電源オン時間として入力する必要があります。

この電源オン時間は、電源投入後および/または電圧復帰後にコントローラユニットで開始されます。tage.

この時間が経過する間、ガス コントローラ ユニットには値が表示されず、アラームも作動しません。コントローラ システムはまだ使用できる状態ではありません。

電源オンの状態は、スタートメニューの最初の行に表示されます。

2.3.3 サービスモード

この動作モードには、試運転、校正、テスト、修理、および廃止が含まれます。

サービスモードは、単一のセンサー、センサーのグループ、およびシステム全体に対して有効にすることができます。 アクティブ サービス モードでは、関係するデバイスの保留中のアラームが保持されますが、新しいアラームは抑制されます。

2.3.4 UPSの機能

供給量tage はすべてのモードで監視されます。

バッテリー残量に達したときtage パワーパックでは、コントローラーユニットの UPS 機能が有効になり、接続されたバッテリーが充電されます。

電源に障害が発生した場合、バッテリー容量tage がドロップダウンし、電源障害メッセージが生成されます。

空のバッテリー容量でtage、バッテリーは回路から切り離されます(深放電保護機能)。

電源が回復すると、自動的に充電モードに戻ります。

UPS 機能には設定がないため、パラメータは必要ありません。

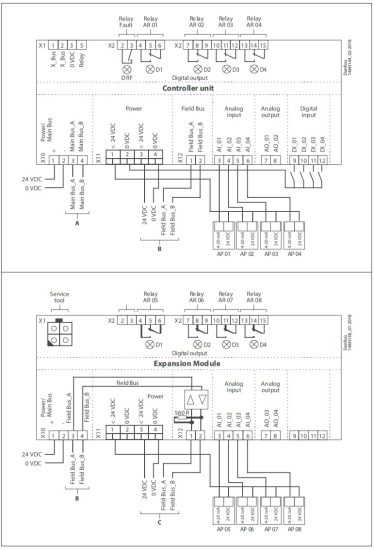

配線構成

手術

設定とメンテナンスはすべて、液晶ディスプレイと組み合わせたキーパッドユーザーインターフェースを介して行われます。不正な介入を防ぐため、3段階のパスワード設定によってセキュリティが確保されています。

4.1 キーパッドのキーと LED の機能

| プログラミングを終了し、前のメニュー レベルに戻ります。 | |

| サブメニューに入り、パラメータ設定を保存します。 | |

| メニュー内を上下にスクロールし、値を変更します。 | |

| カーソルの位置を移動します。 |

LED ライト (赤): 1 つ以上のアラームがアクティブなときに点滅します。

LED ダークレッド: アラーム 2 およびそれより高い優先度のアラームがアクティブなときに点滅します。

LED黄色: システムまたはセンサーの故障時、メンテナンス日超過時、または容量不足時に点滅します。tagオプションの電源障害点滅ライト付きの電子フリーステータス。

LED緑: 電源LED

| 希望のメニューウィンドウを開きます。 コードが承認されていない場合は、コード入力フィールドが自動的に開きます。 |

|

| 有効なコードを入力すると、カーソルは変更する最初の位置セグメントにジャンプします。 | |

| 変更する必要がある位置セグメントにカーソルを置きます。 | |

| 変更する必要がある位置セグメントにカーソルを置きます。 | |

| 変更した値を保存し、保存を確認します(ENTER)。 | |

| 保存をキャンセル / 編集を閉じる / 次の上位メニュー レベルに戻る (ESCAPE 機能)。 | |

4.3 コードレベル

ガス警報システムに関する国内および国際規格の規定に従い、すべての入力および変更は4桁の数字コード(=パスワード)によって不正な介入から保護されています。ステータスメッセージと測定値のメニューウィンドウは、コードを入力せずに表示できます。

15 分以内にボタンが押されない場合、コード レベルのリリースはキャンセルされます。

コード レベルは優先順位に従って分類されます。

優先度1が最優先となります。

優先度1: (コード5468、変更不可)

コードレベル優先度1は、設置業者のサービス技術者がパラメータと設定値を変更するためのものです。このパスワードですべての設定作業が可能になります。パラメータメニューを開くには、コード発行後にサービスモードを有効化する必要があります。

優先度2: (コード4009、変更不可)

コードレベル2では、トランスミッターを一時的にロック/ロック解除できます。このパスワードは、問題が発生した場合にのみ、設置者からエンドユーザーに提供されます。センサーをロック/ロック解除するには、コード発行後にサービスモードを有効化する必要があります。

優先度3: (コード4321、 メンテナンス情報メニュー)

これはメンテナンス日の更新のみを目的としています。通常、このコードは優先度1で個別に変更できるため、最後に変更したサービス技術者のみが知っています。

優先度4: (パスワード1234) (コードは変更不可)

コード レベル優先度 4 では、オペレータは次の操作を実行できます。

- 欠点を認めること、

- 日付と時刻を設定するには、

- 操作モード「サービスモード」を有効にした後、データロガーオプションを設定および操作するには:

- すべてのパラメータを読み取るには、

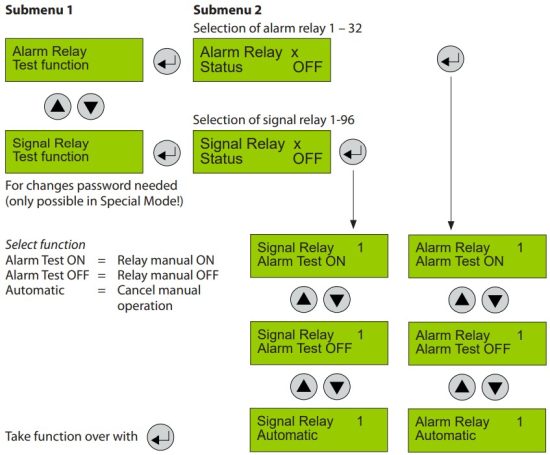

- 警報リレーのテスト機能を手動で操作する(接続されたユニットの機能テスト)

- アナログ出力のテスト機能(接続されたユニットの機能テスト)を手動で操作します。

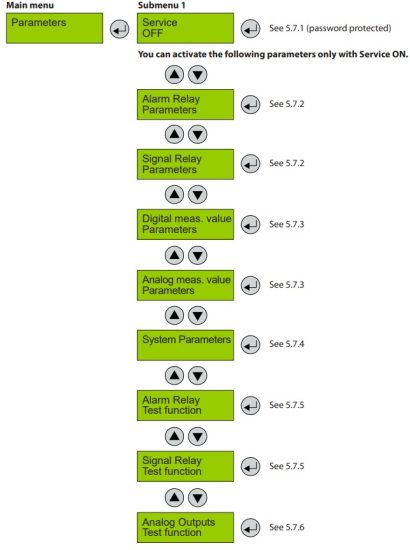

メニュー操作は、明確で直感的かつ論理的なメニュー構造によって行われます。操作メニューには次のレベルが含まれています。

- MPが登録されていない場合はデバイスの種類を示す開始メニューが表示され、登録されている場合は、登録されているすべてのセンサーのガス濃度が5秒間隔でスクロール表示されます。アラームがアクティブになっている場合は、現在アラーム状態にあるセンサーの値のみが表示されます。

- メインメニュー

- サブメニュー1~3

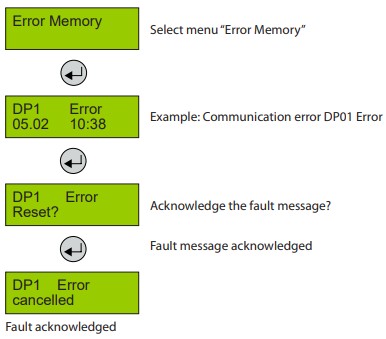

5.1 障害管理

統合障害管理は、最初の100件の障害を日付と時刻とともに記録します。amp「システムエラー」メニューで、さらに「エラーメモリ」に障害の記録が保存されます。このメモリはサービス技術者のみが読み取りとリセットが可能です。障害が発生すると、障害表示リレーが作動します。黄色のLED(障害)が点滅し、スタートメニューに障害内容と日時がテキストで表示されます。

接続されたセンサーに障害が発生した場合、「MP パラメータ」メニューで定義されたアラームがさらにアクティブになります。

5.1.1 障害を認識する

ガス計測技術の指令によれば、累積したエラーは自動的に認識されることが認められています。エラーの自動認識は、原因を取り除いた後にのみ可能です。

5.1.2 エラーメモリー

メインメニュー「システムエラー」のメニュー「エラーメモリ」は、コードレベル優先度 1 でのみ開くことができます。

エラー メモリには、停電時にも安全な方法で、発生しメニュー「システム エラー」ですでに確認されている最初の 100 件の障害がサービス技術者向けにリストされます。

注意:

このメモリはメンテナンス中に常に読み取られ、関連する障害が追跡されてサービス ログブックに入力され、最後にメモリが空にされる必要があります。

5.1.3 システムメッセージとエラー

| 「AP 0X オーバーレンジ」 | アナログ入力の電流信号 > 21.2 mA |

| 原因: | アナログ入力の短絡、アナログセンサーのキャリブレーションがされていない、または故障しています。 |

| 解決: | アナログ センサーへのケーブルを確認し、キャリブレーションを行い、センサーを交換します。 |

| 「APアンダーレンジ」 | アナログ入力時の電流信号 < 3.0 mA |

| 原因: | アナログ入力の断線、アナログ センサーのキャリブレーションがされていない、または故障しています。 |

| 解決: | アナログ センサーへのケーブルを確認し、キャリブレーションを行い、センサーを交換します。 |

デジタル ヘッド、センサー ボード、拡張モジュール、さらにはコントローラーなど、マイクロプロセッサとデジタル通信を備えたすべてのデバイスには、広範な自己監視システムと診断機能が搭載されています。

これにより、エラーの原因に関する詳細な結論が得られ、設置者やオペレーターが原因を迅速に特定したり、交換を手配したりできるようになります。

これらのエラーは、セントラル (またはツール) への接続が正常な場合にのみ送信されます。

| 「DP 0Xセンサーエレメント」 | (0x8001) センサーヘッドのセンサー要素 - 診断機能レポート エラー。 |

| 原因: | センサーピンの破損、機械的または電気的な損傷 |

| 解決: | センサーヘッドを交換します。 |

| 「DP 0X ADCエラー」 | (0x8002) 監視 amp入力デバイスのリファイヤーおよび AD コンバータ回路がエラーを報告します。 |

| 原因: | 機械的または電気的な損傷 ampライフ |

| 解決: | デバイスを交換してください。 |

| 「DP 0X Voltag” | (0x8004) センサーおよび/またはプロセス電源の監視、デバイスがエラーを報告します。 |

| 原因: | 電源装置の機械的または電気的な損傷 |

| 解決: | 張力を測定し、低すぎる場合はデバイスを交換します。 |

| 「DP 0X CPUエラー」 | (0x8008) プロセッサ機能の監視 - エラーを報告します。 |

| 原因: | プロセッサの機械的または電気的な損傷 |

| 解決: | デバイスを交換してください。 |

| 「DP 0x EEエラー」 | (0x8010) データストレージの監視 - エラーを報告します。 |

| 原因: | メモリの電気的損傷または構成エラー |

| 解決: | 構成を確認し、デバイスを交換してください。 |

| 「DP 0X I/Oエラー」 | (0x8020) プロセッサの電源オンまたは入出力の監視でエラーが報告されます。 |

| 原因: | 再起動中にプロセッサまたは回路要素の電気的損傷が発生する |

| 解決: | 電源オンが完了するまで待ってから、デバイスを交換してください。 |

| 「DP 0X 過熱」 | (0x8040) 周囲温度が高すぎます。センサーは一定期間の測定値を出力し、24 時間後にエラー状態に切り替わります。 |

| 原因: | 周囲温度が高すぎる |

| 解決: | デバイスを直射日光から保護するか、気候条件を確認してください。 |

| 「DP 0X オーバーレンジ」 | (0x8200) センサーヘッドのセンサー要素の信号が範囲外です。 |

| 原因: | センサーが正しく校正されていない(例:校正ガスが間違っている)、不良 |

| 解決: | センサーを再調整し、交換してください。 |

| 「DP 0X アンダーレンジ」 | (0x8100) センサーヘッドのセンサー要素の信号が範囲外です。 |

| 原因: | センサー要素入力でのワイヤーの断線、センサーのドリフトが大きすぎる、不良。 |

| 解決: | センサーを再調整し、交換してください。 |

コントローラーはリクエストとレスポンス間の通信を監視します。応答が遅すぎる、不完全である、または不正確な場合、コントローラーは以下のエラーを認識し、報告します。

| 「SB 0X エラー」 | (0x9000) 中央ユニットからSB(センサーボード)への通信エラー |

| 原因: | バス ラインが中断または短絡しています。DP 0X はコントローラに登録されていますが、アドレス指定されていません。SB 0X に欠陥があります。 |

| 解決: | SB 0X へのラインをチェックし、SB アドレスまたは MP パラメータをチェックし、センサーを交換します。 |

| 「DP 0X エラー」 | (0xB000) SBからDP 0Xセンサーへの通信エラー |

| 原因: | SB とヘッド間のバス ラインが中断または短絡している、DP 0X がコントローラーに登録されているが SB で構成されていない、ガスの種類が間違っている、DP 0X に欠陥がある。 |

| 解決: | DP 0X へのラインをチェックし、センサーのアドレスまたはパラメータをチェックし、センサーを交換してください。 |

| 「EP_06 0X エラー」 | (0x9000) EP_06 0Xモジュール(拡張モジュール)への通信エラー |

| 原因: | バスラインが中断または短絡しています。EP_06 0Xがコントローラに登録されていますが、アドレス指定されていないか、アドレス指定が間違っています。EP_06 0Xモジュールに欠陥があります。 |

| 解決: | EP_06 0X の行をチェックし、モジュール アドレスをチェックし、モジュールを交換します。 |

| "メンテナンス" | (0x0080) システムメンテナンスの時期が来ています。 |

| 原因: | メンテナンス日を過ぎました。 |

| 解決: | メンテナンスを行ってください。 |

| 「DP XX ロック」 「AP XX ロック」 |

このMP入力はロックされています(MPは物理的に存在しますが、 オペレーター) |

| 原因: | オペレーターの介入。 |

| 解決: | 考えられる障害の原因を排除してから、MP のロックを解除します。 |

| 「UPSエラー」 | (0x8001) UPS は正しく動作しません。GC によってのみ信号が送信されます。 |

| 原因: | UPSの欠陥 – 電圧が高すぎるか低すぎるtage |

| 解決: | UPSを交換してください。 |

| 「停電」 | (0x8004) は GC によってのみシグナルされます。 |

| 原因: | 停電またはヒューズが切れました。 |

| 解決: | 電源またはヒューズを確認してください。 |

| 「XXX FC: 0xXXXX」 | 1 つの測定ポイントから複数のエラーが発生した場合に発生します。 |

| 原因: | いくつかの原因 |

| 解決: | 特定のエラーを参照してください。 |

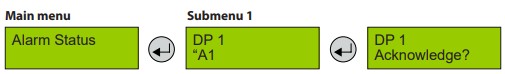

5.2 ステータスアラーム

現在保留中のアラームを、到着順にプレーンテキストで表示します。少なくとも1つのアラームが発生している計測ポイントのみが表示されます。アラームは、コントローラ(アラーム)または現場のセンサー/モジュール(ローカルアラーム)で直接生成されます。

このメニュー項目では、ラッチングアラームの確認のためにのみ介入が可能です。

保留中のアラームは確認できません。

| シンボル | 説明 | 関数 |

| AP X | 測定ポイント番号 | アナログ測定ポイント X = 1 – 32、アラームが保留中。 |

| DP X | 測定ポイント番号 | デジタル測定ポイント X = 1 – 96、アラームが保留中になっている場所。 |

| 'A1 ''A1 | アラームステータス | 'A1 = ローカルアラーム1がアクティブ(センサー/モジュールで生成)A1 = アラーム1がアクティブ(中央制御で生成) |

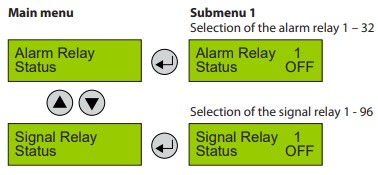

5.3 リレーステータス

警報リレーと信号リレーの現在の状態を読み取ります。

警報リレーと信号リレーの手動操作(テスト機能)は、パラメータ メニューで行います。 5.4 メニューの測定値

5.4 メニューの測定値

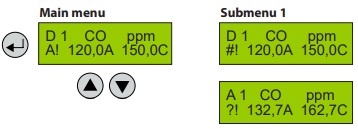

このメニューでは、測定値がガスの種類と単位とともに表示されます。警報評価が平均値で定義されている場合は、現在の値(C)に加えて平均値(A)も表示されます。

| シンボル | 説明 | 関数 |

| DX | 測定値 | X = 1 – 96のMPアドレスを持つバスセンサーからの測定値 |

| AX | 測定値 | AX = 1 – 32のアナログ入力におけるアナログセンサーからの測定値 |

| CO | ガスの種類 | 4.7.3を参照 |

| ppm | ガスユニット | 4.7.3を参照 |

| A | 平均値 | 算術平均(時間単位内の30個の測定値) |

| C | 現在の値 | ガス濃度の現在の値 |

| A! | アラーム | MPが警報を発しました |

| # | メンテナンス情報 | デバイスのメンテナンス日が過ぎました |

| ? | 構成エラー | MP構成に互換性がありません |

| $ | ローカルモード | ローカルスペシャルモードがアクティブです |

| エラー | フォルトMP | 通信エラー、または信号が測定範囲外です |

| ロックされています | MPロック | MP はオペレータによって一時的にロックされました。 |

ConfigError 情報はメンテナンス情報よりも優先されます。

ConfigError またはメンテナンス情報がアクティブな場合でも、アラーム情報は常に「!」とともに表示されます。

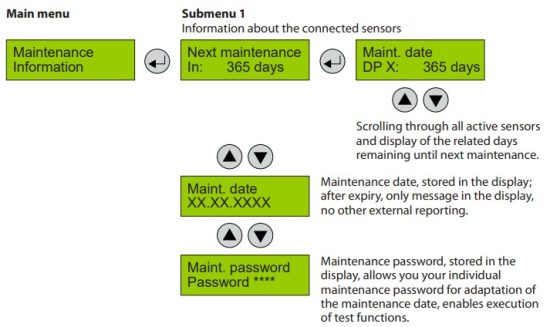

5.5 メンテナンス情報

コントローラーシステムには、法律(SIL)またはお客様によって義務付けられているメンテナンス間隔の管理機能が組み込まれています。メンテナンス間隔を変更する際は、法規制および規範的規制、ならびにメーカーの仕様を遵守してください。変更後は必ずキャリブレーションを実施し、変更を有効にしてください。

システムメンテナンスメッセージ:

試運転時またはメンテナンス完了後、システム全体の次回メンテナンス日(バッテリバックアップ)を入力する必要があります。この日付に達すると、メンテナンスメッセージが起動します。

センサーメンテナンスメッセージ:

センサーは、規定の精度と信頼性を維持するために定期的な校正が必要です。複雑な手作業による記録作成を回避するため、センサーは校正間隔間の稼働時間を継続的に恒久的に保存します。前回の校正以降の稼働時間がセンサー内に保存されているメンテナンス間隔を超えると、メンテナンスメッセージが中央制御装置に送信されます。

メンテナンス メッセージはキャリブレーション中にリセットされ、前回のキャリブレーション以降の実行時間はゼロに設定されます。

メンテナンス保留メッセージによるデバイスの反応:

メンテナンス信号は、「リレーパラメータ」メニューでアクティブなリレーそれぞれにOR接続することができます。これにより、メンテナンス時に4.8.2.9つまたは複数のリレーをアクティブにすることができます(XNUMXを参照)。

保留中のメンテナンス メッセージがある場合、時間/日付情報の代わりにサービス会社の電話番号がメイン メニューに表示され、ディスプレイの黄色の LED が点滅し始めます。

メンテナンス メッセージは、メンテナンス日の変更、センサーの校正または交換など、原因を取り除いた場合にのみ消去できます。

センサーメンテナンスメッセージとシステムメンテナンスメッセージを区別し、保守可能なセンサーを素早く割り当てるために、メニュー項目「測定値」の測定値にはメンテナンスプレフィックス「#」が付きます。

追加情報として、別のウィンドウに次回のセンサーメンテナンス時期(日数)が表示されます。複数のセンサーが接続されている場合は、常に最も短い時期が表示されます。

サブメニューでは、すべてのアクティブな測定ポイントの表示をスクロールして、メンテナンスが間近に迫っているセンサーを特定できます。

表示可能な最大値は889日(127週間/2.5年)です。次回のメンテナンスがさらに長い期間に予定されている場合でも、表示期間は889日までに制限されます。 5.6 表示パラメータ

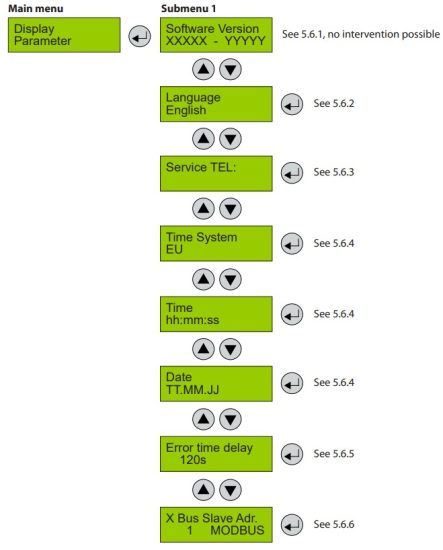

5.6 表示パラメータ

「パラメータ表示」メニューでは、ガス コントローラーの一般的なセキュリティに関係のないパラメータを見つけることができます。

これらのパラメータは、コントローラの動作モード中に変更できます。  5.6.1ソフトウェアバージョン

5.6.1ソフトウェアバージョン

| シンボル | 説明 | 関数 |

| XXXXX YYYYY | ディスプレイのソフトウェアバージョン 基本ボードのソフトウェアバージョン | XXXXX ソフトウェアバージョン YYYYY ソフトウェアバージョン |

5.6.2 言語

| シンボル | 説明 | デフォルト | 関数 |

| 英語 | 言語 | 英語 | 英語 アメリカ 英語 ドイツ語 フランス語 |

5.6.3 サービス電話番号

サービス電話番号は次のメニューで個別に入力できます。

| シンボル | 説明 | デフォルト | 関数 |

| 電話番号 | 個別サービス電話番号の入力 |

5.6.4 システム時刻、システム日付

時間と日付の入力と修正。時間と日付の形式の選択

| シンボル | 説明 | デフォルト | 関数 |

| EU | 時刻形式 | EU | EU = EU形式での時刻と日付の表示 US = 米国形式での時刻と日付の表示 |

| 時.分.秒 | 時間 | hh.mm.ss = 正しい時刻の入力(EU 形式) hh.mm.ss pm = 正しい時刻の入力(米国形式) | |

| TT.MM.JJ | 日付 | TT.MM.JJ = 正しい日付の入力 (EU 形式) MM.TT.JJ = 正しい日付の入力 (米国形式) |

5.6.5 エラー時間遅延

| シンボル | 説明 | デフォルト | 関数 |

| s | 遅れ | 120秒 | 通信エラーがディスプレイに表示される際の遅延時間の定義。(障害出力の遅延は許可されていないため、使用されません。) |

5.6.6 Xバススレーブアドレス

(X バス機能が利用可能な場合のみ存在)

| シンボル | 説明 | デフォルト | 関数 |

| 住所 | Xバスインターフェースのスレーブアドレス | 1 | X バスでのスレーブ アドレスの入力。 アドレスに加えて、利用可能なオプションが表示されます。現在利用可能なのはModbusのみです(プロトコルの追加ドキュメントにご注意ください)。 |

5.7パラメータ

「パラメータ」メニューでは、ガス コントローラーのパラメータ機能を見つけることができます。

5.7.1 表示パラメータ

ガスコントローラーが通常の測定モードにあるときは、すべての応答時間と機能が正しく観察されない可能性があるため、サービスおよびメンテナンス作業を実行しないでください。

校正およびサービス作業を行うには、まずコントローラの特殊ステータスモードを有効にする必要があります。これにより、安全関連のパラメータを変更できるようになります。特殊動作モードは、サービスオン機能などによって有効になります。

そのため、その他のパラメータメニュー項目はサービスオン状態でのみアクセスできます。サービスオン状態は、最後のキー操作から15分後に自動的に、またはオペレーターがメニューで手動で通常の動作モードにリセットされます。

コントローラーからセンサーを「特殊モード」に切り替えることはできません。ツールを使用してセンサーに直接切り替える必要があります。「特殊モード」のセンサーはアラーム評価に含まれません。

| シンボル | 説明 | デフォルト | 関数 |

| オフ | サービス | オフ | OFF = パラメータの読み取りおよび変更は行われません。 ON = コントローラーは特殊ステータス モードであり、パラメーターの読み取りと変更が可能です。 |

5.7.2 メニューリレーパラメータ

各リレーごとにパラメータを読み取り、変更します。 5.7.2.1 リレーモード

5.7.2.1 リレーモード

リレーモードの定義

| シンボル | 説明 | デフォルト | 関数 |

| 使用済み | モード | 使用済み | 使用済み = リレーはコントローラに登録されており、使用可能です 未使用 = リレーはコントローラに登録されていません |

5.7.2.2 リレー動作モード

リレー動作モードの定義

この項目における通電/非通電という用語は、安全回路で使用される開回路原理と閉回路原理に由来しています。ただし、ここではリレー接点回路(切替接点として、2つの原理でオプションとして利用可能)ではなく、リレーコイルの作動を意味します。

モジュールに取り付けられた LED は、2 つの状態を類似して表示します。(LED オフ -> リレーが非通電)

| シンボル | 説明 | デフォルト | 関数 |

| 電源を切ります。 | モード | 電源を切ります。 | 非通電 = アラームが作動していない場合はリレー(および LED)が非通電になります。通電 = アラームが作動していない場合はリレー(および LED)が常時通電されます。 |

5.7.2.3 リレー機能 スタティック/フラッシュ

リレー機能の定義

「点滅」機能は、視認性を向上させるための警告装置への接続オプションです。「点滅」が設定されている場合、この回路は安全出力回路として使用しないでください。

通電されたリレー モードと点滅動作の組み合わせは意味をなさないため、抑制されます。

| シンボル | 説明 | デフォルト | 関数 |

| ON | 関数 | ON | ON = リレー機能、アラーム時に点滅(= 1秒固定)インパルス/ブレーク = 1:1 OFF = アラーム時にリレー機能が静的にオン |

5.7.2.4 アラームトリガー数量

アプリケーションによっては、リレーがn番目のアラームでのみオンになる必要がある場合があります。ここでは、リレーがトリップするために必要なアラームの数を設定できます。

| シンボル | 説明 | デフォルト | 関数 |

| 量 | 関数 | 1 | この量に達した場合にのみ、リレーが作動します。 |

5.7.2.5 ホーン機能(リセット可能なため安全な出力回路ではない)

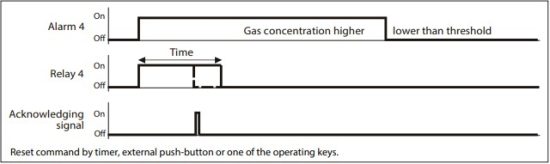

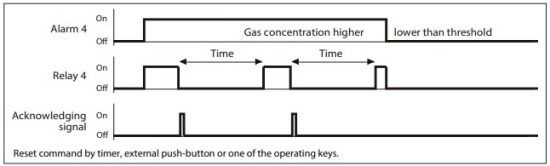

2つのパラメータ(時間またはデジタル入力への割り当て)のうち少なくとも1つが設定されている場合、ホーン機能は有効とみなされます。アラームがラッチモードの場合も、ホーン機能は有効です。

| シンボル | 説明 | デフォルト | 関数 |

| 再発 | リセットモード | 0 | 0 = DI(外部)または押しボタンによる時間切れ後のリレーのリセット 1 = リレーのリセット後、計時を開始します。設定時間が経過すると、リレーは再び作動します(繰り返し機能)。 |

| 時間 | 120 | 自動リセット機能または繰り返し機能の時間を秒単位で入力してください 0 = リセット機能なし |

|

| DI | 0 | リレーをリセットするデジタル入力の割り当て。 |

ホーン機能リセット可能:

この機能を使用すると、作動したホーンを永続的にリセットすることができます。

アラームリレーをホーンリレーとして使用する場合は、次の確認方法があります。

- 左ボタン(ESC)を押すことで起動できます。スタートメニューでのみ利用可能です。

- 事前設定された時間の終了時に自動的にリセットされます (値 > 0 の場合にアクティブ)。

- 外部プッシュボタンによる(適切なデジタル入力 DI の割り当て:1 ~ n)。

ポーリング サイクルが固定されているため、反応が発生する前に外部ボタンを数秒間押す必要があります。

確認応答が成功すると、このリレー機能に割り当てられたすべてのアラームが再び非アクティブになるまで、ホーンは永続的にリセットされたままになります。

そうして初めて、アラームが発生した場合に新たにトリガーされます。

ホーンリレーを認識する 5.7.2.5 ホーン機能(リセット可能なため安全な出力回路ではない)(続き)

5.7.2.5 ホーン機能(リセット可能なため安全な出力回路ではない)(続き)

ホーンリレーの再発

アラームが作動すると、リセット操作が行われるまでホーンは作動状態を維持します。ホーンリレー(複数可)が作動すると(ボタンのクリックまたは外部入力)、タイマーが作動を開始します。タイマーが切れてもアラームが作動している場合、リレーは再びセットされます。

このプロセスは、関連するアラームがアクティブである限り、無限に繰り返されます。 5.7.2.6 DI経由の警報/信号リレーの外部オーバーライド

5.7.2.6 DI経由の警報/信号リレーの外部オーバーライド

DI経由で警報リレーを手動で操作しても、「特殊モード」は起動しません。これは意図的に設定された機能であるためです。オーバーライド機能、特に「外部OFF」設定機能は慎重に使用してください。

警報リレーの外部スイッチのオン/オフ用のデジタル入力 (DI) の割り当て。

この機能はガス警報より優先されます。

外部オンと外部オフが同じリレーに同時に設定され、両方が同時にアクティブになっている場合、この状態では外部オフ コマンドのみが実行されます。

このモードでも、リレーはパラメータ設定「静的/フラッシュ」および「通電/非通電」に従って動作します。

| シンボル | 説明 | デフォルト | 関数 |

| ↗ DI 0 | 外部オン | 0 | DI 1-Xが閉じている限り、リレーはオンになります |

| ↘ DI 0 | 外部オフ | 0 | DI 1- X が閉じている限り、リレーはオフになります。 |

5.7.2.7 外部警報オーバーライド / DI経由の信号リレー

リレーのスイッチオンおよびスイッチオフの遅延の定義。

このリレーにラッチ モードが設定されている場合、それぞれのスイッチオフ遅延は無効になります。

| シンボル | 説明 | デフォルト | 関数 |

| 0秒 | スイッチオン遅延時間 | 0 | アラーム/信号リレーは、定義された時間の終了時にのみ作動します。0秒 = 遅延なし |

| 0秒 | スイッチオフ遅延時間 | 0 | アラーム/信号リレーは、定義された時間の終了時にのみ非アクティブになります。0秒 = 遅延なし |

5.7.2.8 故障から警報/信号リレーへのOR動作

現在のアラーム/信号リレーの障害 OR 操作を有効または無効にします。

このリレーの OR 演算がアクティブ = 1 に設定されている場合、すべてのデバイス障害によって、アラーム信号に加えて出力がアクティブになります。

実際には、このOR結合は、例えば次のような場合に使用されます。ampただし、中央制御の障害メッセージは常時監視されていないため、デバイスが故障した場合は、ファンを作動させたり、警告灯を点灯させたりする必要があります。

注記:

例外は測定ポイントのすべてのエラーです。MPパラメータメニューで各アラームにMPを個別に割り当てることができるためです。この例外は、MPエラーが発生した場合に、他のゾーンに影響を与えないように、特定のゾーンに関連するシグナリングを構築するために使用します。

| シンボル | 説明 | デフォルト | 関数 |

| 0 | 割り当てなし | 0 | デバイス障害が発生しても、アラームおよび/または信号リレーは影響を受けません。 |

| 1 | アクティブ化された割り当て | 0 | デバイスに障害が発生すると、アラームおよび/または信号リレーがオンになります。 |

5.7.2.9 警報/信号リレーの保守または操作

現在のアラーム/信号リレーのメンテナンス OR 操作を有効または無効にします。

このリレーの OR 演算がアクティブ = 1 に設定されている場合、少なくとも XNUMX つのメンテナンス メッセージが保留中のときに、アラーム信号に加えて出力がアクティブになります。

実際には、このOR結合は、例えば次のような場合に使用されます。ampたとえば、中央制御のメンテナンス情報が永続的に監視されていないため、キャリブレーションが欠落している (そのためメンテナンス メッセージが保留中) ためにセンサーの精度が保証されなくなった場合はファンを稼働させるか、警告灯を点灯させる必要があります。

注記:

有効化されたメンテナンス メッセージをリセットするには、センサーのキャリブレーションを行うか、この OR 機能を無効にする必要があります。

| シンボル | 説明 | デフォルト | 関数 |

| 0 | 割り当てなし | 0 | メンテナンス メッセージが発生しても、アラームや信号リレーは影響を受けません。 |

| 1 | アクティブ化された割り当て | 0 | メンテナンス メッセージが発生すると、アラームおよび/または信号リレーがオンになります。 |

5.7.3 メニューMPパラメータ

MP の登録やアラームリレーの割り当てなど、各バスおよびアナログ センサーの測定ポイント パラメータの読み取りと変更を行います。

5.7.3.1 MPの有効化 – 無効化

5.7.3.1 MPの有効化 – 無効化

無効化すると、登録済み/未登録のセンサーの機能が停止し、その計測ポイントではアラームやエラーメッセージは出力されなくなります。既存のアラームやエラーは無効化によって消去されます。無効化されたセンサーは、一括エラーメッセージを出力しません。

| シンボル | 説明 | デフォルト | 関数 |

| アクティブ | MPモード | 非活動中 | アクティブ = コントローラでアクティブ化された測定ポイント。 非アクティブ = 測定ポイントがコントローラでアクティブ化されていません。 |

5.7.3.2 MPをロックまたはロック解除

一時的なロックモードでは、登録されたセンサーの機能が停止します。つまり、この計測ポイントではアラームやエラーメッセージは表示されません。既存のアラームやエラーはロックと同時に消去されます。少なくとも1つのセンサーの機能がブロックされている場合、内部エラー遅延時間の経過後に一括エラーメッセージが起動し、黄色のエラーLEDが点滅し、「システムエラー」メニューにメッセージが表示されます。

| シンボル | 説明 | デフォルト | 関数 |

| ロック解除 | ロックモード | ロック解除 | ロック解除 = MPフリー、通常操作 ロック = MPがロックされ、SSM(集合的障害メッセージ)がアクティブ |

5.7.3.3 ユニット付きガスタイプの選択

必要な接続ガス センサー タイプを選択します (デジタル センサー カートリッジ ベーシック、プレミアム、またはヘビー デューティーとして接続可能)。

選択にはコントローラーに必要なすべての情報が含まれており、実際のデジタル データと設定を比較するためにも使用されます。

この機能により、ユーザーと操作のセキュリティが向上します。

各ユニットにはガスの種類ごとにエントリが用意されています。

| センサー | 内部 タイプ | 測定 範囲 | ユニット |

| アンモニアEC100 | E1125-A | 0-100 | ppm |

| アンモニアEC300 | E1125-B | 0-300 | ppm |

| アンモニアEC1000 | E1125-D | 0-1000 | ppm |

| アンモニアSC 1000 | S2125-C | 0-1000 | ppm |

| アンモニアEC5000 | E1125-E | 0-5000 | ppm |

| アンモニアSC 10000 | S2125-F | 0-10000 | ppm |

| アンモニアP LEL | P3408-A | 0-100 | %LEL |

| CO2 IR 20000 | I1164-C | 0-2 | %Vol |

| CO2 IR 50000 | I1164-B | 0-5 | %Vol |

| HCFC R123 SC 2000 | S2064-01-A | 0-2000 | ppm |

| HFC R404A、R507 SC 2000 | S2080 | 0-2000 | ppm |

| HFC R134a SC 2000 | S2077 | 0-2000 | ppm |

| HC R290 / プロパン P 5000 | P3480-A | 0-5000 | ppm |

5.7.3.4 測定範囲の定義

測定範囲は、接続されたガスセンサーの動作範囲に合わせて調整する必要があります。

設置者による追加制御のために、コントローラの設定は使用するセンサーと必ず一致している必要があります。センサーのガス種および/または測定範囲がコントローラの設定と一致しない場合、「EEPROM / 設定エラー」というエラーが発生し、総合的なエラーメッセージが起動されます。

測定範囲は、測定値、アラーム閾値、ヒステリシスの表示にも影響します。測定範囲が10未満の場合は小数点以下100桁、1000未満の場合は小数点以下1000桁、XNUMX未満の場合は小数点以下XNUMX桁が表示されます。測定範囲がXNUMXを超える場合は小数点なしで表示されます。測定範囲の違いは、計算の分解能と精度に影響しません。

5.7.3.5 閾値/ヒステリシス

各測定点には4つの警報閾値を自由に設定できます。ガス濃度が設定された警報閾値を超えると、対応する警報が作動します。ガス濃度が警報閾値(ヒステリシスを含む)を下回ると、警報は再びリセットされます。

「下降時アラーム」モードでは、設定されたアラーム閾値を下回った場合に該当するアラームがセットされ、閾値+ヒステリシスを超えるとリセットされます。表示は設定された測定範囲によって異なります。4.8.3.4 を参照してください。不要なアラームを回避するため、測定範囲の終端で未使用のアラーム閾値を定義する必要があります。上位レベルのアラームは、下位レベルのアラームを自動的に作動させます。

| シンボル | 説明 | デフォルト | 関数 | シンボル |

| A | 評価 | A | 交流 | A = MPの平均値によるアラーム評価 C = MPの現在値によるアラーム評価 |

| 80ppm | アラームしきい値 | 40 80 100 120 15 |

閾値1 閾値2 閾値3 閾値4ヒステリシス |

ガス濃度 > 閾値 1 = 警報 1 ガス濃度 > 閾値 2 = 警報 2 ガス濃度 > 閾値 3 = 警報 3 ガス濃度 > 閾値 4 = 警報 4 ガス濃度 < (閾値X - ヒステリシス) = アラームX OFF |

| ↗ | ↗ | ↗ = 濃度が増加すると警報が発せられる ↘ = 濃度低下時に警報を発する |

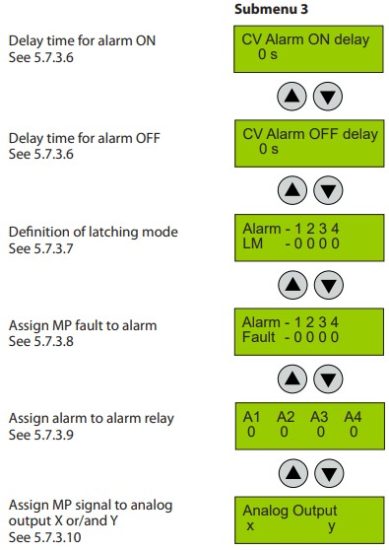

5.7.3.6 電流値評価のためのアラームオン/オフの遅延

アラームONおよび/またはアラームOFFの遅延時間の定義。遅延はMPのすべてのアラームに適用されますが、平均値オーバーレイには適用されません。5.7.3.7を参照してください。

| シンボル | 説明 | デフォルト | 関数 |

| 0秒 | CVアラームON遅延 | 0 | ガス濃度 > 閾値: 警報は一定時間(秒)経過後にのみ作動します。0秒 = 遅延なし |

| 0秒 | CVアラームOFF遅延 | 0 | ガス濃度 < 閾値: 警報は一定時間(秒)経過後にのみ解除されます。0秒 = 遅延なし |

5.7.3.7 ラッチモードの割り当て アラーム

このメニューでは、ラッチモードで動作するアラームを定義できます。

| シンボル | 説明 | デフォルト | 関数 |

| アラーム – 1 2 3 4 SBH – 0 0 0 0 |

ラッチングMP | 0 0 0 0 | 0 = ラッチなし 1 = ラッチング |

5.7.3.8 MP障害がアラームに割り当てられた

このメニューでは、測定ポイントでの障害によってどのアラームをアクティブにするか定義できます。

| シンボル | 説明 | デフォルト | 関数 |

| アラーム – 1 2 3 4 SBH – 0 0 0 0 |

フォルトMP | 1 1 0 0 | 0 = MP障害時にアラームがオンにならない 1 = MP障害時にアラームがオン |

5.7.3.9

アラームリレーに割り当てられたアラーム

1つのアラームはそれぞれ、物理的に存在するアラームリレー32~1または信号リレーR96~RXNUMXに割り当てることができます。未使用のアラームはアラームリレーに割り当てられません。

| シンボル | 説明 | デフォルト | 関数 |

| 0 | A1 A2 A3 A4 | 0 0 0 0 |

RX = 信号リレーR1-R4へのアラームA1-A96の割り当て X = 警報A1~A4を警報リレー1~32に割り当てる |

5.7.3.10 MP信号をアナログ出力に割り当て

計測点信号(電流値または平均値)は、最大16個のアナログ出力のいずれかに割り当てることができます。異なる出力(8個)に同じ信号を割り当てることで、機能の重複が発生します。これは、遠隔地にある機器(地下室の給気ファン、屋上の排気ファンなど)を並列制御する場合によく使用されます。

1つのアナログ出力に複数の割り当てを行った場合、出力信号は故障情報なしで出力されます。異なる種類のガスが混在する場合、多くの場合意味をなさないことに注意してください。1つの割り当て = 追加のアナログ出力 XNUMX:XNUMX の場合、信号は故障情報付きで出力されます。

アナログ出力については、5.7.4.4 も参照してください。

| シンボル | 説明 | デフォルト | 関数 |

| xy | アナログ出力 | xy | x = MP信号はアナログ出力xに割り当てられます(出力制御をアクティブ化 -> 信号が使用可能) y = MP信号はアナログ出力yに割り当てられます(出力制御をアクティブ化 -> 信号が使用可能) 0 = MP信号がどのアナログ出力にも割り当てられていないか、システムパラメータにリリースがありません(アクティブな出力制御はありません) |

5.7.4 メニューシステムパラメータ

5.7.4.1 システム情報

5.7.4.1 システム情報

| シンボル | 説明 | デフォルト | 関数 |

| XXXX | シリアルナンバー | 0 | シリアルナンバー |

| XX.XX.XX | 生産日 | 0 | 製造日 |

5.7.4.2 メンテナンス間隔

保守コンセプトの説明は 4.5 に示されています。

コントローラのメンテナンス間隔を設定します。0に設定すると、この機能は無効になります。

| シンボル | 説明 | デフォルト | 関数 |

| XXXX | メンテナンス間隔 | 2つのサービス間の間隔を日数で入力します |

5.7.4.3 電源オン時間

ガスセンサーは、センサーの化学反応が安定状態に達するまで、慣らし運転期間が必要です。この慣らし運転期間中は、電流信号によって疑似アラームが誤って作動する可能性があります。そのため、ガスコントローラーでは、電源投入後すぐに電源オン時間が開始されます。この時間が経過している間、ガスコントローラーはアラームやUPSリレーを作動させません。電源オン状態は、起動メニューの最初の行に表示されます。

注意:

電源投入中、コントローラーは「スペシャルモード」となり、診断手順の開始以外の機能は実行されません。ディスプレイには、電源投入までの秒数がカウントダウン表示されます。

| シンボル | 説明 | デフォルト | 関数 |

| 30秒 | 電源オン時間 | 30秒 | XXX = 電源オン時間の定義(秒) |

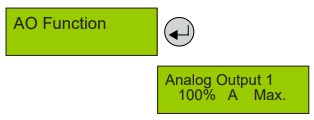

5.7.4.4アナログ出力

ガスコントローラーモジュールおよび拡張モジュール1~7には、それぞれ4~20mAの信号を出力するXNUMXつのアナログ出力(AO)があります。XNUMXつまたは複数の計測ポイントの信号を各アナログ出力に割り当てることができます。この場合、信号制御が有効になり、出力は電流監視されます。信号監視は自己修復型であるため、確認する必要はありません。割り当ては、各MPの「MPパラメータ」メニューで行います。計測ポイントは、電流値信号をアナログ出力に送信します。

ガスコントローラーは、割り当てられたすべての測定ポイントからの信号から最小値、最大値、または平均値を算出し、アナログ出力に送信します。送信する値の定義は、「アナログ出力X」メニューで行います。

速度制御モーターの空気量を柔軟に調整できるように、出力信号の勾配を現場の状況に合わせて 10 ~ 100% の間で変化させることができます。

コントローラ経由のアクティブ化 (番号 1 で定義) の代わりに、アナログ入力を同じ拡張モジュールのアナログ出力に割り当てることができます (拡張モジュールのメニュー)。

この目的のために、拡張モジュールに 10 ~ 100% の数値を入力する必要があります。

| シンボル | 説明 | デフォルト | 関数 |

| アナログ出力 1 | チャンネルの選択 | アナログ出力1~16の選択 | |

| 0 1 10~100% |

出力信号の選択 | 100 % | 0 = アナログ出力は使用されません (したがって、応答監視は常に非アクティブ化されます) 1 = ローカル使用(中央制御では使用されません) 信号勾配の選択 - 許容範囲 10 – 100 % 100 % ガス信号制御 = 20 mA 10%ガス信号制御=20mA(高感度) |

| A | ソースの選択 | A | C = ソースは現在値、A = ソースは平均値 CF = ソースはAOの現在の値と追加の障害メッセージです AF = ソースは平均値で、AO で追加の障害メッセージ |

| マックス。 | 出力モードの選択 | マックス。 | 最小 = 割り当てられたすべての MP の最小値を表示します。最大 = 割り当てられたすべての MP の最大値を表示します。平均 = 割り当てられたすべての MP の平均値を表示します。 |

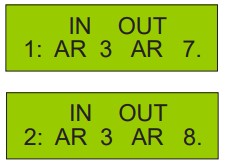

5.7.4.5 リレー乗算

5.7.4.5 リレー乗算

リレー乗算テーブルを使用すると、コントローラシステムでアラームに追加のリレー機能を割り当てることができます。これは、エントリごとに元のアラーム状況を1回乗算するのと同じです。

追加リレーはソースの警報状態に従いますが、独自のリレーパラメータを使用することで、二重化されたリレーのさまざまなニーズに対応します。そのため、ソースリレーは、例えばamp1 つは非通電モードでの安全機能としてですが、2 重リレーは点滅機能またはホーン機能として宣言できます。

INリレーとOUTリレーには最大20個のエントリがあります。そのため、例えばampたとえば、19 つのリレーを他の 20 個に拡張したり、最大 XNUMX 個のリレーを倍増したりできます。

列 IN (ソース) では、メニュー MP パラメータでアラームに割り当てられたリレーを設定できます。

列 OUT (ターゲット) には、追加で必要なリレーを入力できます。

注記:

リレーステータスメニューでの手動介入、または外部DIによる外部ON/OFFのオーバーライドはアラームステータスとしてカウントされないため、INリレーのみに影響します。OUTリレーにも同様の介入が必要な場合は、OUTリレーごとに個別に設定する必要があります。

| 番号 | 説明 | デフォルト 状態 | 関数 |

| 0-30 0-96 |

IN ARリレー IN SRリレー | 0 | 0 = 機能オフ X = リレー X を乗算する必要があります (情報ソース)。 |

| 0-30 0-96 |

OUT ARリレー OUT SRリレー | 0 | 0 = 機能オフ X = リレー X (ターゲット) は IN リレーと一緒に切り替わる必要があります。 |

Example 1:

リレー3と同じ効果を持つ3つのリレー接点が必要です(MP章のリレーの割り当てを参照)。

パラメータ。

エントリー: 1: IN AR3 OUT AR7

エントリー: 2: IN AR3 OUT AR8

リレー 3 がアラームによってアクティブ化されると、リレー AR3、AR7、および AR8 が同時に切り替わります。

リレー 3 がアラームによってアクティブ化されると、リレー AR3、AR7、および AR8 が同時に切り替わります。

Example 2:

2 つのリレーごとに 3 つのリレー接点が必要です (例: AR7、AR8、AR9)。

エントリー:1:IN AR7 OUT AR12(リレー127はリレーXNUMXと同時に切り替わります)

エントリー:2:IN AR8 OUT AR13(リレー138はリレーXNUMXと同時に切り替わります)

エントリー:3:IN AR9 OUT AR14(リレー149はリレーXNUMXと同時に切り替わります)

これは、リレー AR7 が AR12 と切り替わることを意味します。

AR8 と AR13、AR9 と AR14。

XNUMXつの元amples も混在できます。

5.7.5 警報および信号リレーのテスト機能 テスト機能は、対象デバイス (選択したリレー) を特殊モードに設定し、15 分後に通常の測定モードを再確立してテスト機能を終了するタイマーをアクティブにします。

テスト機能は、対象デバイス (選択したリレー) を特殊モードに設定し、15 分後に通常の測定モードを再確立してテスト機能を終了するタイマーをアクティブにします。

したがって、コントローラーの黄色の LED は、手動でオンまたはオフにしたとき点灯します。

このメニュー項目では、割り当てられたデジタル入力を介したリレーの外部操作が手動テスト機能よりも優先されます。

| シンボル | 説明 | デフォルト | 関数 |

| ARステータス | リレーNo.X | X = 1 – 32 警報リレーを選択 | |

| SRステータス | リレーNo.X | X = 1 – 96 信号リレーを選択 | |

| オフ | リレーの状態 | オフ | ステータス OFF = リレー OFF (ガス警報なし) ステータス ON = リレー ON (ガス警報) 手動 OFF = リレー手動 OFF 手動 ON = リレー手動 ON 自動 = リレー自動モード |

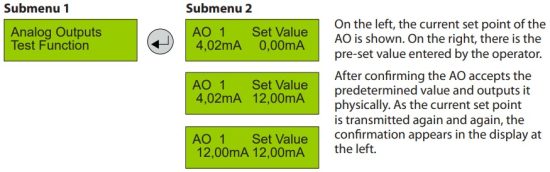

5.7.6 アナログ出力のテスト機能

この機能はスペシャルモードでのみ利用可能です。

テスト機能を使用すると、物理的に出力される値 (mA 単位) を入力できます。

コントローラ経由のテスト機能は、アナログ出力がオーバーライドされている場合にのみ適用できます(関連デバイスのシステムパラメータのアナログ出力の構成 1、5.7.4.4 を参照)。 製品マニュアル、カタログ、説明、広告などに掲載されている情報(製品の選択、用途、使用方法、製品設計、重量、寸法、容量、その他の技術データなど)は、書面、口頭、電子的、オンライン、ダウンロードのいずれの形態で提供されたかを問わず、参考情報とみなされ、見積書または注文確認書に明示的に記載されている場合に限り拘束力を持ちます。ダンフォスは、カタログ、パンフレット、ビデオ、その他の資料に誤りがあった場合、一切の責任を負いません。

製品マニュアル、カタログ、説明、広告などに掲載されている情報(製品の選択、用途、使用方法、製品設計、重量、寸法、容量、その他の技術データなど)は、書面、口頭、電子的、オンライン、ダウンロードのいずれの形態で提供されたかを問わず、参考情報とみなされ、見積書または注文確認書に明示的に記載されている場合に限り拘束力を持ちます。ダンフォスは、カタログ、パンフレット、ビデオ、その他の資料に誤りがあった場合、一切の責任を負いません。

ダンフォスは、予告なく製品を変更する権利を留保します。これは、注文済みだが納品されていない製品にも適用されますが、製品の形状、適合性、または機能に変更を加えることなく変更できる場合に限ります。

この資料に記載されているすべての商標は、Danfoss A/S または Danfoss グループ会社の所有物です。Danfoss および Danfoss のロゴは Danfoss A/S の商標です。無断複写・転載を禁じます。

BC272555441546ja-000201

BC272555441546ja-000201

© ダンフォス | クライメートソリューションズ | 2022.03

ドキュメント / リソース

|

ダンフォス ガス検知コントローラーユニットおよび拡張モジュール [pdf] ユーザーガイド BC272555441546en-000201、ガス検知コントローラユニットおよび拡張モジュール、コントローラユニットおよび拡張モジュール、拡張モジュール |