Unità di rilevamento gas Danfoss GDU

Specifiche

- Nome del prodotto: Unità di rilevamento gas (GDU)

- Modelli: GDA, GDC, GDHC, GDHF, GDH

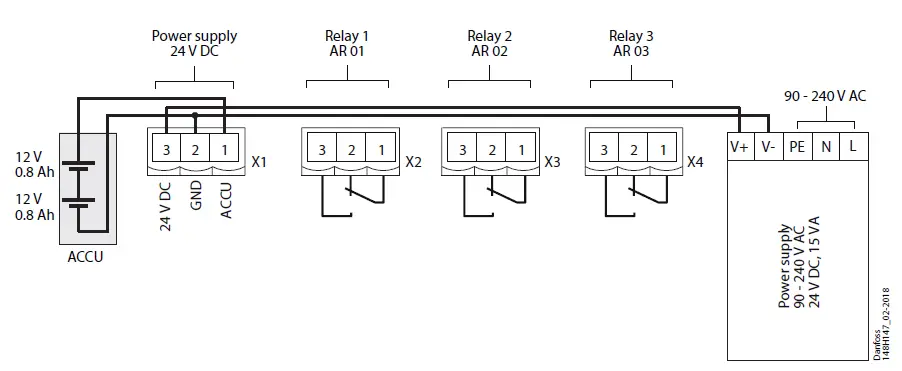

- Alimentazione: 24 V CC

- Sensori massimi: 96

- Tipi di allarme: allarme a 3 colori con cicalino e luce

- Relè: 3 (configurabili per diversi tipi di allarme)

Istruzioni per l'uso del prodotto

- Installazione:

Questa unità deve essere installata da un tecnico qualificato, in conformità con le istruzioni fornite e gli standard di settore. La mancata osservanza di queste istruzioni può causare lesioni gravi o morte. - Test annuali:

Per rispettare le normative, i sensori devono essere testati annualmente. Utilizzare il pulsante di test per le reazioni di allarme ed eseguire ulteriori test di funzionalità tramite il Bump test o la calibrazione. - Manutenzione:

Dopo l'esposizione a una perdita di gas significativa, controllare e sostituire i sensori se necessario. Attenersi alle normative locali per i requisiti di taratura e collaudo. - Configurazioni e cablaggio:

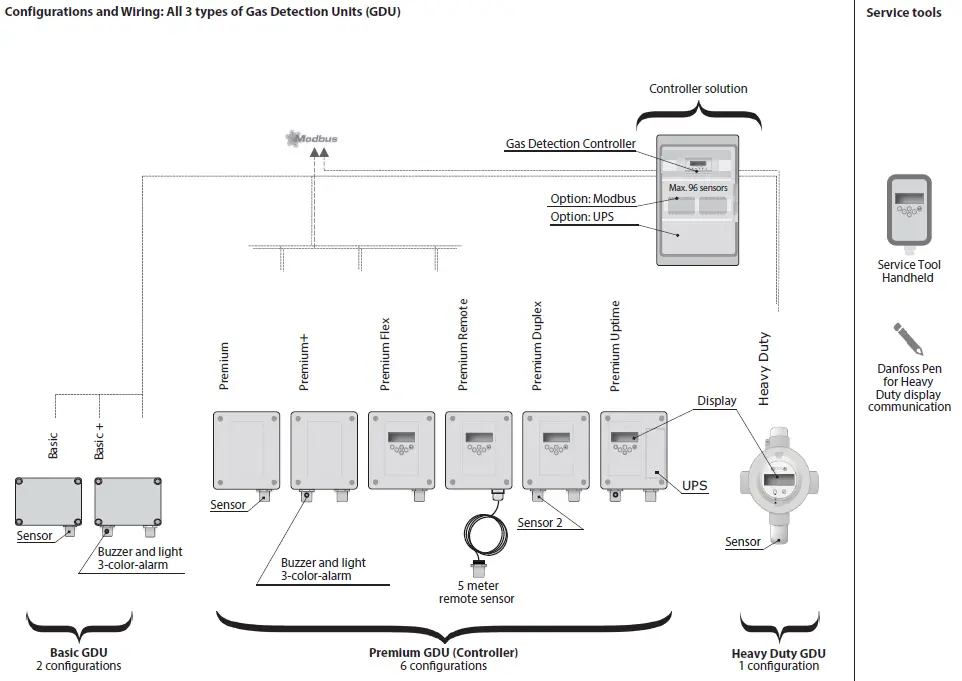

L'unità di rilevamento gas (GDU) è disponibile nelle configurazioni Basic e Premium con diverse soluzioni di controllo. Seguire gli schemi elettrici forniti per una corretta configurazione.

Solo uso tecnico!

- Questa unità deve essere installata da un tecnico adeguatamente qualificato, che la installerà seguendo queste istruzioni e gli standard stabiliti nel suo specifico settore/paese.

- Gli operatori adeguatamente qualificati dell'unità devono essere a conoscenza delle normative e degli standard stabiliti dal proprio settore/paese per il funzionamento di questa unità.

- Le presenti note hanno solo scopo orientativo e il produttore non è responsabile dell'installazione o del funzionamento di questa unità.

- La mancata installazione e messa in funzione dell'unità secondo le presenti istruzioni e le linee guida del settore può causare lesioni gravi, inclusa la morte, e il produttore non sarà ritenuto responsabile al riguardo.

- È responsabilità dell'installatore garantire adeguatamente che l'apparecchiatura sia installata correttamente e configurata di conseguenza in base all'ambiente e all'applicazione in cui i prodotti vengono utilizzati.

- Si prega di notare che una GDU Danfoss funziona come dispositivo di sicurezza, garantendo una reazione in caso di elevata concentrazione di gas rilevata. In caso di perdita, la GDU attiva le funzioni di allarme, ma non risolve né risolve direttamente la causa principale della perdita.

Prova annuale

- Per soddisfare i requisiti della norma EN378 e del regolamento F GAS, i sensori devono essere testati annualmente. Le unità GDU Danfoss sono dotate di un pulsante di prova che deve essere attivato una volta all'anno per verificare le reazioni agli allarmi.

- Inoltre, la funzionalità dei sensori deve essere testata tramite un bump test o una calibrazione. È necessario rispettare sempre le normative locali.

- Dopo l'esposizione a una perdita di gas consistente, il sensore deve essere controllato e sostituito se necessario.

- Verificare le normative locali sui requisiti di calibrazione o test.

GDU di base Danfoss

LED di stato:

VERDE è acceso.

GIALLO è un indicatore di errore.

- Quando la testina del sensore è scollegata o non è del tipo previsto

- AO è attivato, ma non è connesso nulla

- lampeggiante quando il sensore è in modalità speciale (ad esempio, quando si modificano i parametri)

ROSSO in allarme, simile al cicalino e all'allarme luminoso.

Rispondi -/Pulsante di prova:

TEST – Il pulsante deve essere premuto per 20 secondi.

- Vengono simulati Allarme1 e Allarme2, con arresto al rilascio.

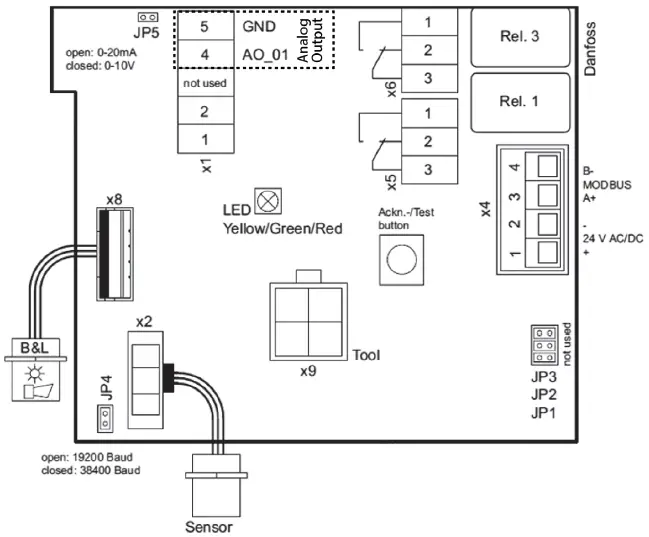

- ACKN. – Premuto mentre è attivo l'Allarme 2, l'avviso acustico si spegne e si riaccende dopo 5 minuti. Quando la situazione di allarme è ancora attiva. JP5 aperto → AO 4 – 20 mA (Default) JP5 chiuso → AO 2 – 10 Volt

NOTA:

Sui collegamenti di uscita analogica è installata una resistenza: se si utilizza l'uscita analogica, rimuovere la resistenza.

LED di stato:

VERDE è acceso.

GIALLO è un indicatore di errore.

- Quando la testina del sensore è scollegata o non è del tipo previsto

- AO è attivato, ma non è connesso nulla

ROSSO in allarme, simile al cicalino e all'allarme luminoso.

Rispondi -/Pulsante di prova:

TEST – Il pulsante deve essere premuto per 20 secondi.

Allarme1 e Allarme2 vengono simulati, fermati e rilasciati

RICONOSCIMENTO

Premuto mentre è attivo l'Allarme 2, l'avviso acustico si spegne e si riattiva dopo 5 minuti. Quando la situazione di allarme è ancora attiva.

JP2 chiuso → AO 2 – 10 Volt

NOTA:

Sui collegamenti di uscita analogica è installata una resistenza: se si utilizza l'uscita analogica, rimuovere la resistenza.

Danfoss Heavy Duty GDU (omologato ATEX, IECEx)

Il LED di bordo è simile al LED del display:

Il verde indica che l'alimentazione è accesa

Il giallo è un indicatore di errore

- Quando la testina del sensore è scollegata o non è del tipo previsto

- AO è attivato, ma niente cisisnconnectedD onarm

Pulsante di conferma/test a bordo:

- Test: il pulsante deve essere premuto per 20 secondi.

- L'allarme viene simulato e si arresta al rilascio.

Riconoscimento:

Premuto mentre è attivo l'Allarme 2, l'avviso acustico si spegne e si riattiva dopo 5 minuti. Quando la situazione di allarme è ancora attiva (anche premendo il tasto ESC), utilizzare la penna magnetica.

Posizione dei sensori

| Tipo di gas | Densità relativa (Aria = 1) | Posizione del sensore consigliata |

| R717 Ammoniaca | <1 | Soffitto |

| R744 CO | >1 | Pavimento |

| R134a | >1 | Pavimento |

| R123 | >1 | Pavimento |

| R404A | >1 | Pavimento |

| R507 | >1 | Pavimento |

| Propano R290 | >1 | Pavimento |

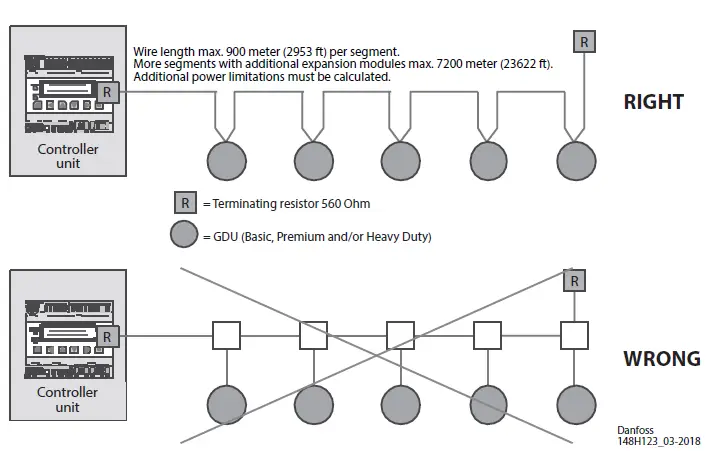

Controllore di rilevamento gas: cablaggio bus di campo – massimo 96 sensori in totale, ovvero fino a 96 GDU (Basic, Premium e/o Heavy Duty)

Controllare il completamento del ciclo. Esempioample: 5 x Base nel ciclo di ritorno

- Controllo della resistenza del circuito: vedere la sezione: Messa in servizio di più GDU dell'unità di controllo 2. NOTA: ricordarsi di scollegare il filo dalla scheda durante la misurazione.

- Controllo della polarità dell'alimentazione: vedere la sezione: Messa in servizio di più GDU dell'unità di controllo 3.

- Verifica polarità BUS: Vedi sezione: Unità di controllo Messa in servizio multipla GDU 3.

Gli indirizzi individuali per le GDU vengono forniti al momento della messa in servizio, vedere l'unità di controllo per la messa in servizio di più GDU, secondo un "piano di indirizzi BUS" predeterminato

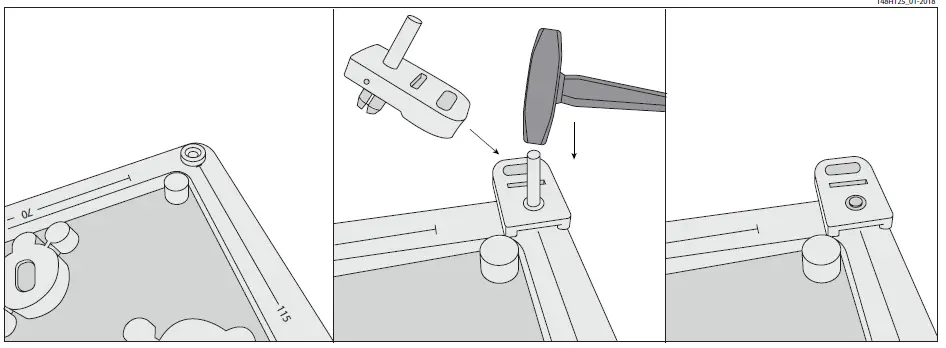

Fissaggio delle orecchie di sospensione (Basic e Premium)

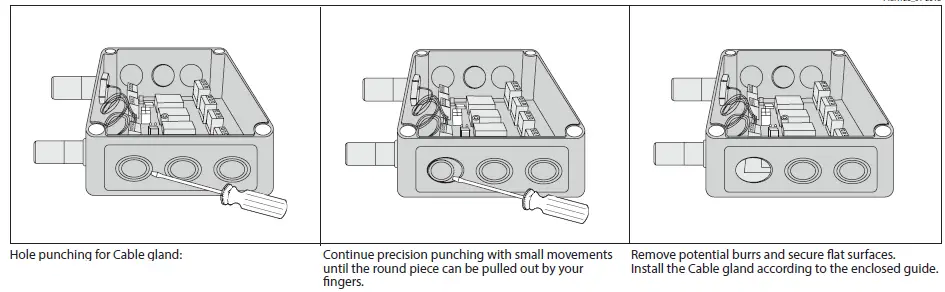

Apertura passacavo

Foratura per pressacavo:

- Selezionare la posizione per l'ingresso dei cavi più sicuro.

- Usa un cacciavite affilato e un piccolo martello.

- Posizionare il cacciavite e il martello con precisione mentre si sposta il cacciavite all'interno di una piccola area fino a quando la plastica non è penetrata.

Condizioni ambientali:

Si prega di rispettare le condizioni ambientali specificate per ogni GDU, come indicato sul prodotto. Non installare le unità al di fuori dell'intervallo di temperatura e umidità indicato.

Generale Montaggio GDU / Cablaggio elettrico

- Tutti i GDU sono per il montaggio a parete

- Le orecchie di supporto sono installate come mostrato in ÿg 9

- Si consiglia l'ingresso cavi dal lato della scatola. Vedere ÿg 10

- Posizione del sensore verso il basso

- Osservare le istruzioni dei possibili costruttori

- Lasciare il cappuccio di protezione rosso (guarnizione) sulla testa del sensore fino alla messa in servizio

Nella scelta del luogo di montaggio, prestare attenzione a quanto segue:

- L'altezza di montaggio dipende dalla densità relativa del tipo di gas da monitorare, vedere ÿg 6.

- Scegliere la posizione di montaggio del sensore in base alle normative locali

- Considerare le condizioni di ventilazione. Non montare il sensore vicino a flussi d'aria (passaggi d'aria, condotti, ecc.)

- Montare il sensore in un luogo con vibrazioni minime e variazioni di temperatura minime (evitare la luce solare diretta)

- Evitare luoghi in cui acqua, olio, ecc. potrebbero influire sul corretto funzionamento e dove potrebbero verificarsi danni meccanici.

- Lasciare spazio adeguato attorno al sensore per i lavori di manutenzione e calibrazione.

Cablaggio

Durante il montaggio è necessario rispettare i requisiti tecnici e le norme relative al cablaggio, alla sicurezza elettrica, nonché le condizioni ambientali e specifiche del progetto, ecc.

Consigliamo i seguenti tipi di cavi˜

- Alimentazione per il regolatore 230V almeno NYM-J 3 x 1.5 mm

- Messaggio di allarme 230 V (possibile anche insieme all'alimentatore) NYM-J X x 1.5 mm

- Segnalazione segnale, collegamento bus all'unità di controllo, dispositivi di avviso 24 V JY(St)Y 2×2 x 0.8

- Trasmettitori analogici esterni eventualmente collegati JY(St)Y 2×2 x 0.8

- Cavo per impieghi gravosi: cavo tondo diametro 7 – 12 mm

La raccomandazione non tiene conto delle condizioni locali quali la protezione antincendio, ecc.

- I segnali di allarme sono disponibili come contatti di commutazione senza potenziale. Se necessario, il volumetagL'alimentazione è disponibile ai terminali di alimentazione.

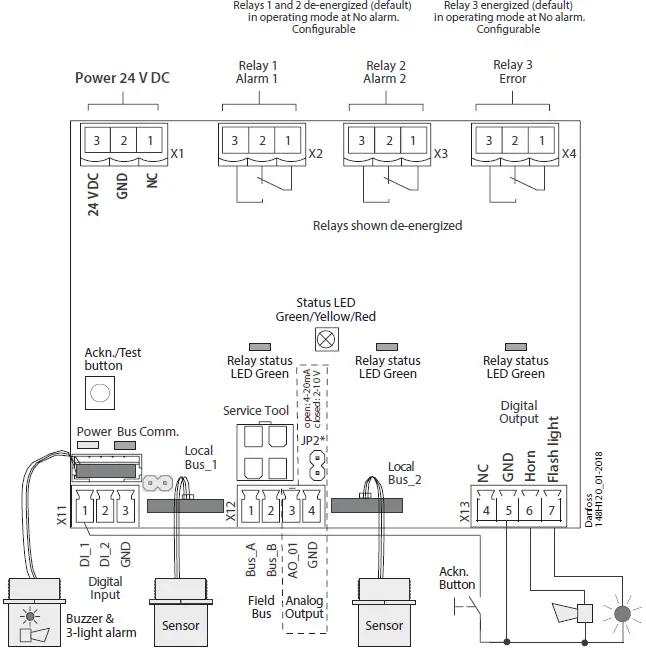

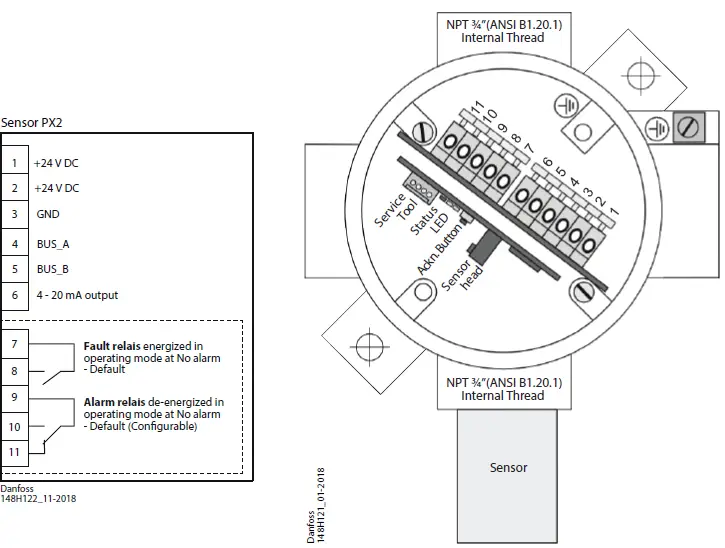

- La posizione esatta dei terminali per i sensori e i relè di allarme è mostrata negli schemi di collegamento (vedere figure 3 e 4).

GDU di base

- La GDU di base è progettata per il collegamento di 1 sensore tramite bus locale.

- La GDU fornisce l'alimentazione al sensore e rende i dati misurati disponibili per la comunicazione digitale.

- La comunicazione con l'Unità di Controllo avviene tramite l'interfaccia fieldbus RS 485 con protocollo Unità di Controllo.

- Sono disponibili altri protocolli di comunicazione per la connessione diretta al BMS sovraordinato, nonché l'uscita analogica 4-20 mA.

- Il sensore è collegato al bus locale tramite un collegamento a spina, consentendo una semplice sostituzione del sensore anziché una calibrazione in loco.

- La routine interna X-Change riconosce il processo di scambio e il sensore sostituito e avvia automaticamente la modalità di misurazione.

- La routine interna X-change esamina il sensore per verificare il tipo di gas e l'intervallo di misura effettivi. Se i dati non corrispondono alla configurazione esistente, il LED di stato integrato indica un errore. Se tutto è a posto, il LED si accenderà in verde.

- Per una comoda messa in servizio, la GDU è preconfigurata e parametrizzata con valori predefiniti di fabbrica.

- In alternativa, la calibrazione in loco può essere eseguita tramite il Controller Unit Service Tool con la routine di calibrazione integrata e utilizzabile dall'utente.

Per le unità base con cicalino e luce, gli allarmi saranno forniti secondo la seguente tabella:

Uscite digitali

| Azione | Reazione Corno | Reazione GUIDATO |

| Segnale gas < soglia di allarme 1 | SPENTO | VERDE |

| Segnale gas > soglia di allarme 1 | SPENTO | ROSSO Lampeggio lento |

| Segnale gas > soglia di allarme 2 | ON | ROSSO Lampeggio veloce |

| Segnale gas ≥ soglia di allarme 2, ma acn. pulsante premuto | OFF dopo ritardo ON | ROSSO Lampeggio veloce |

| Segnale gas < (soglia di allarme 2 – isteresi) ma >= soglia di allarme 1 | SPENTO | ROSSO Lampeggio lento |

| Segnale gas < (soglia di allarme 1 – isteresi) ma non riconosciuto | SPENTO | ROSSO Lampeggio molto veloce |

| Nessun allarme, nessuna colpa | SPENTO | VERDE |

| Nessuna colpa, ma manutenzione dovuta | SPENTO | VERDE Lampeggio lento |

| Errore di comunicazione | SPENTO | GIALLO |

Le soglie di allarme possono avere lo stesso valore, pertanto i relè e/o il cicalino e il LED possono essere attivati simultaneamente.

GDU Premium (Controller)

- La GDU Premium è progettata per il collegamento di un massimo di due sensori tramite bus locale.

- Il controller monitora i valori misurati e attiva i relè di allarme in caso di superamento delle soglie di allarme impostate per il preallarme e l'allerta principale. Inoltre, i valori vengono forniti per la connessione diretta al sistema di monitoraggio (unità di controllo) tramite un'interfaccia RS-485. Sono disponibili altri protocolli di comunicazione per la connessione diretta a un sistema BMS sovraordinato, nonché un'uscita analogica 4-20 mA.

- La funzione di automonitoraggio conforme a SIL 2 nella GDU Premium e nel sensore collegato attiva il messaggio di errore in caso di errore interno e in caso di errore nella comunicazione del bus locale.

- Il sensore è collegato al bus locale tramite un collegamento a spina, consentendo una semplice sostituzione del sensore anziché una calibrazione in loco.

- La routine interna X-Change riconosce il processo di scambio e il sensore sostituito e avvia automaticamente la modalità di misurazione.

- La routine interna X-change esamina il sensore per verificare il tipo di gas e l'intervallo di misura effettivi e, se i dati non corrispondono alla configurazione esistente, il LED di stato integrato indica un errore. Se tutto è a posto, il LED si accenderà in verde.

- Per una comoda messa in servizio, la GDU è preconfigurata e parametrizzata con valori predefiniti di fabbrica.

- In alternativa, la calibrazione in loco può essere eseguita tramite il Controller Unit Service Tool con la routine di calibrazione integrata e intuitiva.

Uscite digitali con tre relè

|

Azione |

Reazione | Reazione | Reazione | Reazione | Reazione | Reazione |

|

Relè 1 (Allarme1) |

Relè 2 (Allarme2) |

Torcia elettrica X13-7 |

Corno X13-6 |

Staffetta 3 (Colpa) |

GUIDATO |

|

| Segnale gas < soglia di allarme 1 | SPENTO | SPENTO | SPENTO | SPENTO | ON | VERDE |

| Segnale gas > soglia di allarme 1 | ON | SPENTO | SPENTO | SPENTO | ON | ROSSO Lampeggio lento |

| Segnale gas > soglia di allarme 2 | ON | ON | ON | ON | ON | ROSSO Lampeggio veloce |

| Segnale gas ≥ soglia di allarme 2, ma acn. pulsante premuto | ON | ON | ON | OFF dopo ritardo ON | ROSSO Lampeggio veloce | |

| Segnale gas < (soglia di allarme 2 – isteresi) ma >= soglia di allarme 1 |

ON |

SPENTO |

SPENTO |

SPENTO |

ON |

ROSSO Lampeggio lento |

| Segnale gas < (soglia di allarme 1 – isteresi) ma non riconosciuto |

SPENTO |

SPENTO |

SPENTO |

SPENTO |

ON |

ROSSO

Lampeggio molto veloce |

| Nessun allarme, nessuna colpa | SPENTO | SPENTO | SPENTO | SPENTO | ON | VERDE |

|

Nessuna colpa, ma manutenzione dovuta |

SPENTO |

SPENTO |

SPENTO |

SPENTO |

ON |

VERDE

Lampeggiamento lento |

| Errore di comunicazione | SPENTO | SPENTO | SPENTO | SPENTO | SPENTO | GIALLO |

Nota 1:

Stato OFF = Relè configurato “Allarme ON = Relè“ oppure il Premium Multi-Sensor-Controller è privo di tensione.

Nota 2:

Le soglie di allarme possono avere lo stesso valore; pertanto, i relè e/o il clacson e la torcia possono essere attivati contemporaneamente.

Modalità relè

Definizione della modalità di funzionamento del relè. I termini "eccitato" / "diseccitato" derivano dai termini "eccitato" / "diseccitato" utilizzati per i circuiti di sicurezza (principio di sgancio, principio di circuito aperto). I termini si riferiscono all'attivazione della bobina del relè, non ai contatti del relè (poiché sono realizzati come contatti di scambio e disponibili in entrambi i principi).

I LED collegati ai moduli mostrano i due stati in analogia (LED spento -> relè diseccitato)

GDU per impieghi gravosi

- Omologato secondo ATEX e IECEx per le zone 1 e 2.

- Intervallo di temperatura ambiente consentito: -40 °C < Ta < +60 °C

- Marcatura:

- Ex Simbolo e

- II 2G Ex db IIC T4 Gb CE 0539

- Certificazione:

- BVS 18 ATEX E 052 X

- IEC Ex BVS 18.0044X

L'Heavy Duty GDU è progettato per il collegamento di 1 sensore tramite bus locale.

- La GDU fornisce l'alimentazione al sensore e rende disponibili i dati misurati per la comunicazione digitale. La comunicazione con l'unità di controllo avviene tramite l'interfaccia fieldbus RS 485 con protocollo Controller Unit. Sono disponibili altri protocolli di comunicazione per la connessione diretta a un BMS sovraordinato, oltre a un'uscita analogica 4-20 mA.

- Il sensore è collegato al bus locale tramite un collegamento a spina, consentendo una semplice sostituzione del sensore anziché una calibrazione in loco.

- La routine interna X-Change riconosce il processo di scambio e il sensore sostituito e avvia automaticamente la modalità di misurazione.

- La routine interna X-change esamina il sensore per verificare il tipo di gas e l'intervallo di misura effettivi. Se i dati non corrispondono alla configurazione esistente, il LED di stato integrato indica un errore. Se tutto è a posto, il LED si accenderà in verde.

- Per una comoda messa in servizio, la GDU è preconfigurata e parametrizzata con valori predefiniti di fabbrica.

- In alternativa, la calibrazione in loco può essere eseguita tramite il Controller Unit Service Tool con la routine di calibrazione integrata e intuitiva.

Lavori di installazione

- I lavori di montaggio devono essere eseguiti esclusivamente in assenza di gas. L'alloggiamento non deve essere forato né perforato.

- L'orientamento della GDU deve essere sempre verticale, con la testina del sensore rivolta verso il basso.

- Il montaggio avviene senza aprire l'alloggiamento, sfruttando i due fori (D = 8 mm) della fascetta di fissaggio con viti idonee.

- L'apertura del GDU per impieghi gravosi deve avvenire solo in assenza di gas e di volumetagcondizioni e-free.

- Prima dell'installazione in posizione "Entrata 3", è necessario verificare l'ammissibilità del pressacavo in dotazione per i requisiti richiesti. Se il pressacavo per carichi pesanti

- GDU viene fornito senza pressacavo, su cui deve essere montato uno speciale pressacavo omologato per la classe di protezione Ex EXd, su cui devono essere soddisfatti i requisiti dell'applicazione.

- Durante l'inserimento dei cavi, attenersi scrupolosamente alle istruzioni allegate ai pressacavi.

- Non è consentito versare alcun materiale di tenuta isolante nelle filettature NPT da ¾" del pressacavo e dei tappi ciechi, poiché la compensazione del potenziale tra l'alloggiamento e il pressacavo/tappi ciechi avviene tramite la filettatura.

- Il pressacavo deve essere serrato saldamente con un utensile adatto, con una coppia di serraggio di 15 Nm. Solo così si può garantire la tenuta richiesta.

- Al termine dei lavori, la GDU deve essere richiusa. Il coperchio deve essere completamente avvitato e fissato con la vite di sicurezza per evitare allentamenti accidentali.

Note generali

- I terminali della GDU per impieghi gravosi si trovano dietro il display.

- Il cablaggio e il collegamento dell'impianto elettrico devono essere eseguiti esclusivamente da un professionista, secondo lo schema elettrico e nel rispetto delle norme vigenti, e solo in assenza di tensione!

- Nel collegamento di cavi e conduttori rispettare una lunghezza minima di 3 m secondo EN 60079-14.

- Collegare l'alloggiamento al collegamento equipotenziale tramite il terminale di terra esterno.

- Tutti i morsetti sono di tipo Ex e con contatto a molla e azionamento a pressione. La sezione trasversale ammessa del conduttore è compresa tra 0.2 e 2.5 mm² per fili singoli e cavi multifilari.

- Per garantire l'immunità alle interferenze, utilizzare cavi con schermatura intrecciata. La schermatura deve essere collegata al connettore interno dell'alloggiamento per una lunghezza massima di circa 35 mm.

- Per i tipi di cavi, le sezioni trasversali e le lunghezze consigliate, fare riferimento alla tabella seguente.

- Per soddisfare i requisiti di manutenzione o funzionamento del dispositivo senza aprirlo (EN 60079-29-1 4.2.5), è possibile calibrare o azionare il dispositivo da remoto tramite il bus centrale. È necessario collegare il bus centrale all'area sicura tramite un cavo.

Ulteriori note e restrizioni

- Il volume operativo massimotage e il volume terminaletagLa tensione dei relè deve essere limitata a 30 V mediante misure adeguate.

- La corrente di commutazione massima dei due contatti del relè deve essere limitata a 1 A mediante opportune misure esterne.

- Le riparazioni dei giunti a prova di pressione non sono previste e comportano l'immediata perdita dell'omologazione del rivestimento resistente alla pressione.

| Sezione trasversale (mm )Massimo | x. lunghezza per 24 V DC1 (M) | |

| Con P, testine sensore freon | ||

| Volume di eserciziotage con un segnale 4–20 mA | 0.5 | 250 |

| 1.0 | 500 | |

| Volume di eserciziotage con autobus centrale 2 | 0.5 | 300 |

| 1.0 | 700 | |

| Con teste sensore SC, EC | ||

| Volume di eserciziotage con un segnale 4–20 mA | 0.5 | 400 |

| 1.0 | 800 | |

| Volume di eserciziotage con autobus centrale 2 | 0.5 | 600 |

| 1.0 | 900 | |

- Le lunghezze massime dei cavi e le nostre raccomandazioni non tengono conto delle condizioni locali, come la protezione antincendio, le normative nazionali, ecc.

- Per il bus centrale, consigliamo di utilizzare il cavo JE-LiYCY 2x2x0.8 BD o 4 x2x0.8 BD.

Messa in servizio

- Per i sensori che possono essere contaminati, ad esempio da siliconi, come tutti i sensori a semiconduttore e a sfere catalitiche, è fondamentale rimuovere il cappuccio protettivo (sigillo) fornito solo dopo che tutti i siliconi sono asciutti, quindi alimentare il dispositivo.

- Per una messa in servizio rapida e comoda, consigliamo di procedere come segue. Per i dispositivi digitali con automonitoraggio, tutti gli errori interni sono visibili tramite il LED. Tutte le altre fonti di errore hanno spesso origine nel campo, poiché è qui che si manifesta la maggior parte delle cause di problemi nella comunicazione del bus di campo.

Controllo ottico

- Viene utilizzato il tipo di cavo corretto.

- Altezza di montaggio corretta secondo la definizione in Montaggio.

- Stato led

Confronto del tipo di gas del sensore con le impostazioni predefinite della GDU

- Ogni sensore ordinato è specifico e deve corrispondere alle impostazioni predefinite della GDU.

- Il software GDU legge automaticamente le specifiche del sensore collegato e le confronta con le impostazioni GDU.

- Se sono collegati altri tipi di sensori del gas, è necessario regolarli con lo strumento di configurazione, altrimenti il dispositivo risponderà con un messaggio di errore.

- Questa funzione aumenta la sicurezza dell'utente e del funzionamento.

- I nuovi sensori vengono sempre consegnati calibrati in fabbrica da Danfoss. Ciò è documentato dall'etichetta di calibrazione che riporta la data e il gas di calibrazione.

- Non è necessaria una nuova calibrazione durante la messa in funzione se il dispositivo si trova ancora nella confezione originale (protezione ermetica grazie al tappo di protezione rosso) e la calibrazione non risale a più di 12 mesi fa.

Test funzionale (per la messa in funzione e la manutenzione)

- Il test funzionale deve essere effettuato durante ogni servizio, ma almeno una volta all'anno.

- Il test funzionale si esegue premendo il pulsante di test per più di 20 secondi e osservando il corretto funzionamento di tutte le uscite collegate (cicalino, LED, relè). Dopo la disattivazione, tutte le uscite devono tornare automaticamente alla posizione iniziale.

- Prova del punto zero con aria esterna fresca

- Prova del punto zero con aria esterna fresca. (Se prescritto dalle normative locali) Un potenziale offset dello zero può essere letto utilizzando lo strumento di servizio.

Trip test con gas di riferimento (se prescritto dalle normative locali)

- Il sensore viene gassato con gas di riferimento (a questo scopo è necessaria una bombola di gas con un regolatore di pressione e un adattatore di calibrazione).

- In questo modo, le soglie di allarme impostate vengono superate e tutte le funzioni di uscita vengono attivate. È necessario verificare il corretto funzionamento delle funzioni di uscita collegate (suono della sirena, accensione della ventola e spegnimento dei dispositivi). Premendo il pulsante sulla sirena, è necessario verificarne il riconoscimento.

- Dopo la rimozione del gas di riferimento, tutte le uscite devono tornare automaticamente nella loro posizione iniziale.

- Oltre al semplice test funzionale, è possibile eseguire un test funzionale anche tramite calibrazione. Per ulteriori informazioni, consultare il Manuale Utente.

Unità di controllo per la messa in servizio di più GDU

Per una messa in servizio rapida e confortevole, consigliamo di procedere come segue. In particolare, è necessario controllare attentamente le specifiche del cavo del bus di campo, poiché è proprio in questo punto che si manifestano la maggior parte delle cause di problemi nella comunicazione del bus di campo.

Controllo ottico

- Viene utilizzato il tipo di cavo corretto (JY(St)Y 2x2x0.8LG o migliore).

- Topologia del cavo e lunghezza del cavo.

- Corretta altezza di montaggio dei sensori

- Collegamento corretto ad ogni GDU secondo ÿg 8

- Terminazione con 560 ohm all'inizio e alla fine di ogni segmento.

- Prestare particolare attenzione affinché le polarità di BUS_A e BUS_B non siano invertite!

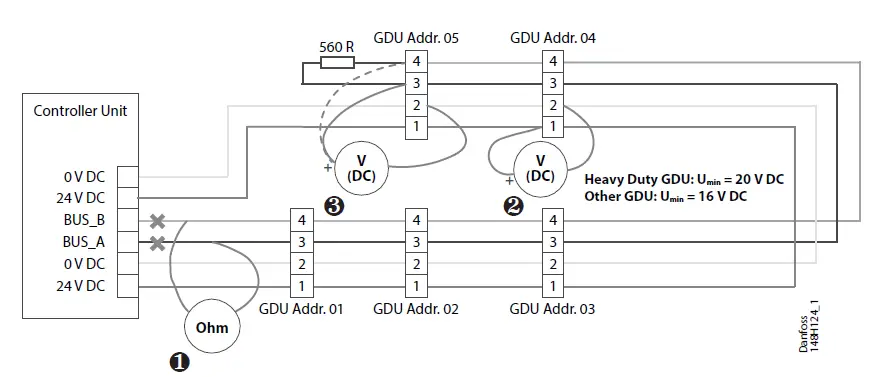

Controllare cortocircuito/interruzione/lunghezza del cavo del bus di campo (vedere ÿg8.1)

- Questa procedura deve essere eseguita per ogni segmento.

- Per questo test, il cavo del bus di campo deve essere posato sul morsetto di collegamento della GDU. La spina, tuttavia, non è ancora inserita nella GDU.

Scollegare i cavi del bus di campo dal controllo centrale dell'unità di controllo. Collegare l'ohmmetro ai cavi staccati e misurare la resistenza totale del circuito. Vedere Figura 8.1. La resistenza totale del circuito si calcola come segue:

- R (totale) = R (cavo) + 560 Ohm (resistenza terminale)

- R (cavo) = 72 Ohm/km (resistenza del circuito) (tipo di cavo JY(St)Y 2x2x0.8LG)

| R (totale) (ohm) | Causa | Risoluzione dei problemi |

| < 560 | Cortocircuito | Cercare un cortocircuito nel cavo del bus di campo. |

| infinito | Circuito aperto | Cercare l'interruzione nel cavo del bus di campo. |

| > 560 < 640 | Il cavo è ok | — |

La lunghezza del cavo consentita può essere calcolata in modo sufficientemente esatto secondo la formula seguente.

- Lunghezza totale del cavo (km) = (R (totale) – 560 Ohm) / 72 Ohm

- Se il cavo del bus di campo è OK, ricollegarlo all'unità centrale.

Controlla il volumetage e polarità del bus di campo (vedere ÿg 8.2 e 8.3)

- Il connettore del bus deve essere collegato a ciascuna GDU.

- Cambia il volume operativotage sull'unità centrale dell'unità di controllo.

- Il LED verde sulla GDU si accende debolmente quando il volume di eserciziotage si applica (voltage).

- Controllare il volume di eserciziotage polarità del bus su ogni GDU secondo le figure 7.1 e 7.2. Umin = 16 V CC (20 V CC per impieghi gravosi)

Polarità bus:

Misurare la tensione BUS_A rispetto a 0 V DC e BUS_B rispetto a 0 V DC. U BUS_A = circa 0.5 V > U BUS_B

U BUS_B = ca. 2 – 4 V DC (a seconda del numero di GDU e della lunghezza del cavo)

Rivolgersi al GDU

- Dopo aver verificato con successo il bus di campo, è necessario assegnare un indirizzo di comunicazione base a ciascuna GDU tramite il display dell'unità, lo strumento di servizio o lo strumento PC.

- Con questo indirizzo base, i dati della cartuccia sensore assegnata all'ingresso 1 vengono inviati tramite il bus di campo al regolatore del gas.

- Ogni ulteriore sensore collegato/registrato sulla GDU ottiene automaticamente l'indirizzo successivo.

- Scegli il menu Indirizzo e inserisci l'Indirizzo predeterminato in base al Piano Indirizzi Bus.

- Se questa connessione è corretta, è possibile leggere l'indirizzo GDU corrente nel menu "Indirizzo" sul display dell'unità o collegando lo strumento di servizio o lo strumento PC.

0 = Indirizzo del nuovo GDU - XX = Indirizzo GDU corrente (intervallo di indirizzi consentito 1 – 96)

La descrizione dettagliata dell'indirizzamento può essere ricavata dal manuale utente dell'unità Controller o dallo strumento di servizio dell'unità Controller.

Ulteriore documentazione:

Soluzioni climatiche • www.danfoss.com • +45 7488 2222

- Qualsiasi informazione, incluse, a titolo esemplificativo ma non esaustivo, le informazioni sulla selezione del prodotto, la sua applicazione o il suo utilizzo, il design, il peso, le dimensioni, la capacità o qualsiasi altro dato tecnico del prodotto, presenti in manuali, cataloghi, descrizioni, pubblicità, ecc., siano essi resi disponibili per iscritto, oralmente, elettronicamente, online o tramite download, saranno considerati informativi e vincolanti solo se e nella misura in cui vi si faccia esplicito riferimento in un preventivo o in una conferma d'ordine.

- Danfoss non si assume alcuna responsabilità per eventuali errori presenti in cataloghi, brochure, video e altro materiale.

- Danfoss si riserva il diritto di modificare i propri prodotti senza preavviso. Ciò vale anche per i prodotti ordinati ma non consegnati, a condizione che tali modifiche possano essere apportate senza alterare la forma, la vestibilità o

funzione del prodotto. - Tutti i marchi commerciali presenti in questo materiale sono di proprietà di Danfoss A/S o delle società del gruppo Danfoss. Danfoss e il logo Danfoss sono marchi commerciali di Danfoss A/S, diritti riservati.

- AN272542819474it-000402

- Danfoss I Soluzioni per il clima j 2024.02

Domande frequenti

- D: Con quale frequenza dovrebbero essere testati i sensori?

R: I sensori devono essere testati annualmente per essere conformi alle normative. - D: Cosa si deve fare dopo una perdita di gas importante?

R: Dopo un'esposizione significativa a una perdita di gas, i sensori devono essere controllati e sostituiti se necessario. Seguire le normative locali per i requisiti di taratura o collaudo.

Documenti / Risorse

|

Unità di rilevamento gas Danfoss GDU [pdf] Guida all'installazione GDA, GDC, GDHC, GDHF, GDH, GDU Unità di rilevamento gas, Unità di rilevamento gas, Unità di rilevamento, Unità |