Snímače zatížení 301 Průvodce

Snímače zatížení 301 Průvodce

301 Snímač zatížení

Vlastnosti a použití snímače zatížení

©1998–2009 Interface Inc.

Revidováno 2024

Všechna práva vyhrazena.

Společnost Interface, Inc. neposkytuje žádnou záruku, ať už vyjádřenou nebo předpokládanou, včetně, nikoli však výhradně, jakýchkoli předpokládaných záruk prodejnosti nebo vhodnosti pro konkrétní účel, pokud jde o tyto materiály, a zpřístupňuje tyto materiály výhradně na základě „tak, jak jsou“. .

Společnost Interface, Inc. v žádném případě nenese odpovědnost vůči nikomu za zvláštní, vedlejší, náhodné nebo následné škody v souvislosti s nebo vyplývající z použití těchto materiálů.

Interface®, Inc. 7401 Butherus Drive

Scottsdale, Arizona 85260

Telefon 480.948.5555

contact@interfaceforce.com

http://www.interfaceforce.com

Vítejte v příručce Interface Load Cell 301 Guide, nepostradatelném technickém zdroji napsaném odborníky na měření síly v oboru. Tato pokročilá příručka je navržena pro testovací inženýry a uživatele měřicích zařízení, kteří hledají komplexní přehled o výkonu a optimalizaci snímače zatížení.

V této praktické příručce prozkoumáme kritická témata s technickými vysvětleními, vizualizacemi a vědeckými detaily nezbytnými pro pochopení a maximalizaci funkčnosti snímačů zatížení v různých aplikacích.

Zjistěte, jak vlastní tuhost snímačů zatížení ovlivňuje jejich výkon při různých podmínkách zatížení. Dále zkoumáme vlastní frekvenci snímače zatížení a analyzujeme scénáře s nízkou i vysokou zátěží, abychom pochopili, jak změny zatížení ovlivňují frekvenční odezvu.

Kontaktní rezonance je dalším zásadním aspektem, který je v tomto průvodci rozsáhle popsán a osvětluje tento jev a jeho důsledky pro přesná měření. Dále diskutujeme aplikaci kalibračních zátěží, zdůrazňujeme důležitost kondicionování článku a řešení dopadů a hystereze během kalibračních procedur.

Testovací protokoly a kalibrace jsou důkladně prozkoumány a poskytují rozumné pokyny pro zajištění přesnosti a spolehlivosti v procesech měření. Ponoříme se také do aplikace provozních zatížení se zaměřením na techniky zatěžování v ose a strategie pro řízení zatížení mimo osu, abychom zvýšili přesnost měření.

Dále zkoumáme metody pro snížení vlivů vnějšího zatížení pomocí optimalizace designu, čímž nabízíme cenné poznatky o zmírnění vnějších vlivů na výkon snímače zatížení. Podrobně je také diskutována kapacita přetížení s vnějším zatížením a řešení nárazových zatížení, aby se konstruktéři vybavili znalostmi potřebnými k ochraně snímačů zatížení proti nepříznivým podmínkám.

Interface Load Cell 301 Guide poskytuje neocenitelné informace pro optimalizaci výkonu, zvýšení přesnosti a zajištění spolehlivosti měřicích systémů v různých aplikacích.

Váš tým rozhraní

Vlastnosti a použití snímače zatížení

Tuhost siloměru

Zákazníci často chtějí použít snímač zatížení jako prvek ve fyzické struktuře stroje nebo sestavy. Zajímalo by je proto, jak by buňka reagovala na síly vyvinuté při montáži a provozu stroje.

U ostatních částí takového stroje, které jsou vyrobeny ze zásobních materiálů, může konstruktér vyhledat jejich fyzikální vlastnosti (jako je tepelná roztažnost, tvrdost a tuhost) v příručkách a určit interakce svých částí na základě svého návrhu. Protože je však siloměr postaven na ohybu, což je složitý obrobený díl, jehož detaily zákazník nezná, bude jeho reakce na síly pro zákazníka obtížné určit. Je užitečné zvážit, jak jednoduchý ohyb reaguje na zatížení působící v různých směrech. Obrázek 1 ukazuje příkladampjednoduchého ohybu vyrobeného vybroušením válcové drážky do obou stran kusu oceli. Varianty této myšlenky jsou široce používány ve strojích a zkušebních stolicích k izolaci snímačů zatížení od bočních zatížení. V tomto example, jednoduchý ohyb představuje prvek v konstrukci stroje, nikoli skutečný siloměr. Tenká část jednoduchého ohybu působí jako virtuální ložisko bez tření s malou rotační konstantou pružiny. Proto může být nutné změřit konstantu pružiny materiálu a zohlednit ji v charakteristikách odezvy stroje.

Je užitečné zvážit, jak jednoduchý ohyb reaguje na zatížení působící v různých směrech. Obrázek 1 ukazuje příkladampjednoduchého ohybu vyrobeného vybroušením válcové drážky do obou stran kusu oceli. Varianty této myšlenky jsou široce používány ve strojích a zkušebních stolicích k izolaci snímačů zatížení od bočních zatížení. V tomto example, jednoduchý ohyb představuje prvek v konstrukci stroje, nikoli skutečný siloměr. Tenká část jednoduchého ohybu působí jako virtuální ložisko bez tření s malou rotační konstantou pružiny. Proto může být nutné změřit konstantu pružiny materiálu a zohlednit ji v charakteristikách odezvy stroje.  Pokud aplikujeme tahovou sílu (FT ) nebo tlakovou sílu (FC ) na ohyb pod úhlem mimo jeho středovou osu, ohyb bude zkreslen do strany vektorovou složkou (F TX) nebo (FCX ), jak je znázorněno tečkovanou obrys. Přestože výsledky vypadají v obou případech dost podobně, jsou drasticky odlišné.

Pokud aplikujeme tahovou sílu (FT ) nebo tlakovou sílu (FC ) na ohyb pod úhlem mimo jeho středovou osu, ohyb bude zkreslen do strany vektorovou složkou (F TX) nebo (FCX ), jak je znázorněno tečkovanou obrys. Přestože výsledky vypadají v obou případech dost podobně, jsou drasticky odlišné.

V tahovém případě na obrázku 1 má ohyb tendenci se ohýbat do vyrovnání s mimoosou silou a ohyb bezpečně zaujme rovnovážnou polohu, dokonce i při značném napětí.

V tlakovém případě může být reakce ohybu, jak je znázorněno na obrázku 2, vysoce destruktivní, i když použitá síla je přesně stejně velká a působí podél stejné linie působení jako tažná síla, protože ohyb se ohýbá od linii působení působící síly. To má tendenci zvyšovat boční sílu (F CX) s výsledkem ohybu

ohýbá ještě více. Pokud boční síla překročí schopnost ohybu odolat otáčivému pohybu, ohyb se bude nadále ohýbat a nakonec selže. Způsobem porušení v tlaku je tedy zhroucení ohybem a dojde k němu při mnohem nižší síle, než kterou lze bezpečně použít v tahu.

Poučení, které si z tohoto exampJde o to, že při navrhování aplikací tlakových siloměrů pomocí sloupcových struktur je třeba postupovat s extrémní opatrností. Mírné nesouososti mohou být zvětšeny pohybem sloupu při tlakovém zatížení a výsledek se může pohybovat od chyb měření až po úplné selhání konstrukce.

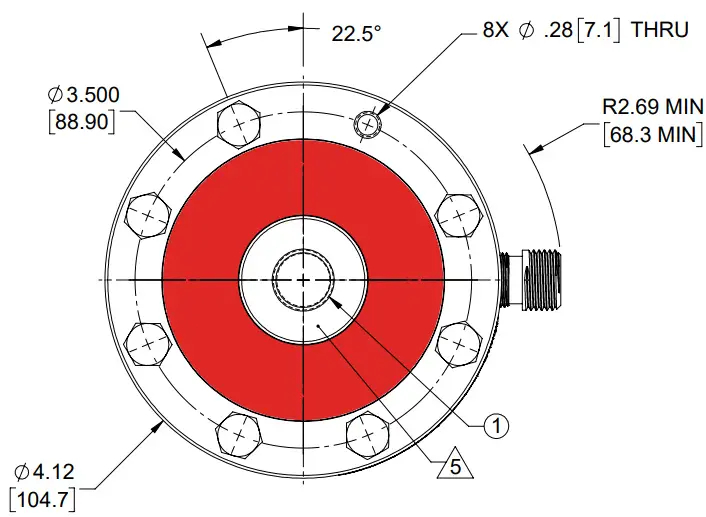

Předchozí example demonstruje jednu z hlavních výhodtagrozhraní Interface® LowProfile® buněčný design. Protože je buňka v poměru ke svému průměru tak krátká, nechová se při tlakovém zatížení jako sloupcová buňka. Je mnohem tolerantnější k nesprávnému zatížení než buňka sloupce.

Tuhost libovolného siloměru podél jeho primární osy, normální osy měření, lze snadno vypočítat na základě jmenovité kapacity článku a jeho průhybu při jmenovitém zatížení. Údaje o průhybu siloměru lze nalézt v katalogu Interface® a webmísto.

POZNÁMKA:

Mějte na paměti, že tyto hodnoty jsou typické, ale nejedná se o kontrolované specifikace pro snímače zatížení. Obecně jsou průhyby charakteristikami konstrukce ohybu, materiálu ohybu, kalibračních faktorů a konečné kalibrace článku. Tyto parametry jsou řízeny individuálně, ale kumulativní účinek může mít určitou variabilitu.

Použití ohybu SSM-100 na obrázku 3 jako příkladample, tuhost v primární ose (Z) lze vypočítat následovně: Tento typ výpočtu platí pro jakýkoli lineární siloměr na jeho primární ose. Naproti tomu tuhosti os (X ) a (Y ) jsou teoreticky mnohem složitější a pro uživatele Mini Cells obvykle nejsou zajímavé z toho prostého důvodu, že odezva buněk na těchto dvou osách se neřídí jako u LowProfileřady ®. U Mini Cells je vždy vhodné vyhnout se co nejvíce bočnímu zatížení, protože spojení mimoosého zatížení na výstup primární osy může zanést chyby do měření.

Tento typ výpočtu platí pro jakýkoli lineární siloměr na jeho primární ose. Naproti tomu tuhosti os (X ) a (Y ) jsou teoreticky mnohem složitější a pro uživatele Mini Cells obvykle nejsou zajímavé z toho prostého důvodu, že odezva buněk na těchto dvou osách se neřídí jako u LowProfileřady ®. U Mini Cells je vždy vhodné vyhnout se co nejvíce bočnímu zatížení, protože spojení mimoosého zatížení na výstup primární osy může zanést chyby do měření.

Napřample, působení bočního zatížení (FX ) způsobí, že měřidla v A vidí napětí a měřidla v (B) komprese. Pokud by byly ohyby v (A) a (B) identické a kalibrační faktory měřidel v (A) a (B) byly shodné, očekávali bychom, že výstup článku zruší účinek bočního zatížení. Nicméně, protože řada SSM je nízkonákladový užitkový článek, který se obvykle používá v aplikacích s nízkým bočním zatížením, dodatečné náklady pro zákazníka na vyvážení citlivosti bočního zatížení obvykle nejsou ospravedlnitelné.

Napřample, působení bočního zatížení (FX ) způsobí, že měřidla v A vidí napětí a měřidla v (B) komprese. Pokud by byly ohyby v (A) a (B) identické a kalibrační faktory měřidel v (A) a (B) byly shodné, očekávali bychom, že výstup článku zruší účinek bočního zatížení. Nicméně, protože řada SSM je nízkonákladový užitkový článek, který se obvykle používá v aplikacích s nízkým bočním zatížením, dodatečné náklady pro zákazníka na vyvážení citlivosti bočního zatížení obvykle nejsou ospravedlnitelné.

Správným řešením, kde se může vyskytnout boční zatížení nebo momentová zatížení, je odpojit siloměr od těchto vnějších sil pomocí ložiska na konci tyče na jednom nebo obou koncích siloměru.

Napřample, obrázek 4, ukazuje typickou instalaci siloměru pro hmotnost sudu s palivem sedícího na vážicí misce za účelem vážení paliva použitého při testech motoru. Vidlice je pevně připevněna k nosnému nosníku pomocí svého čepu. Ložisko konce tyče se může volně otáčet kolem osy svého nosného čepu a může se také pohybovat o ±10 stupňů v rotaci jak dovnitř stránky, tak ven a kolem primární osy siloměru. Tato volnost pohybu zajišťuje, že tahová zátěž zůstane na stejné středové ose jako primární osa siloměru, i když zátěž není správně vystředěna na misku váhy.

Vidlice je pevně připevněna k nosnému nosníku pomocí svého čepu. Ložisko konce tyče se může volně otáčet kolem osy svého nosného čepu a může se také pohybovat o ±10 stupňů v rotaci jak dovnitř stránky, tak ven a kolem primární osy siloměru. Tato volnost pohybu zajišťuje, že tahová zátěž zůstane na stejné středové ose jako primární osa siloměru, i když zátěž není správně vystředěna na misku váhy.

Všimněte si, že typový štítek na siloměru je obrácený, protože slepý konec článku musí být namontován na nosný konec systému.

Přirozená frekvence snímače zatížení: Lehce zatížené pouzdro

Siloměr se často používá v situaci, kdy bude k živému konci kyvety připojena lehká zátěž, jako je miska váhy nebo malý zkušební přípravek. Uživatel by rád věděl, jak rychle bude buňka reagovat na změnu zatížení. Připojením výstupu siloměru k osciloskopu a provedením jednoduchého testu se můžeme dozvědět některá fakta o dynamické odezvě článku. Pokud buňku pevně namontujeme na masivní blok a poté velmi lehce poklepeme na aktivní konec buňky drobným kladívkem, uvidíme

damped sinusový sled (řada sinusových vln, které se postupně snižují na nulu).

POZNÁMKA:

Při nárazu na siloměr buďte extrémně opatrní. Úrovně síly mohou poškodit buňku, a to i na velmi krátké intervaly. Frekvenci (počet cyklů vyskytujících se za jednu sekundu) vibrací lze určit měřením času (T ) jednoho úplného cyklu, od jednoho pozitivního přechodu nulou k dalšímu. Jeden cyklus je vyznačen na obrázku osciloskopu na obrázku 5 tučnou křivkou. Při znalosti periody (doba pro jeden cyklus) můžeme vypočítat vlastní frekvenci volného kmitání siloměru ( fO) ze vzorce:

Frekvenci (počet cyklů vyskytujících se za jednu sekundu) vibrací lze určit měřením času (T ) jednoho úplného cyklu, od jednoho pozitivního přechodu nulou k dalšímu. Jeden cyklus je vyznačen na obrázku osciloskopu na obrázku 5 tučnou křivkou. Při znalosti periody (doba pro jeden cyklus) můžeme vypočítat vlastní frekvenci volného kmitání siloměru ( fO) ze vzorce: Vlastní frekvence siloměru je zajímavá, protože její hodnotu můžeme použít k odhadu dynamické odezvy siloměru v málo zatíženém systému.

Vlastní frekvence siloměru je zajímavá, protože její hodnotu můžeme použít k odhadu dynamické odezvy siloměru v málo zatíženém systému.

POZNÁMKA:

Vlastní frekvence jsou typické hodnoty, ale nejsou řízenou specifikací. V katalogu Interface® jsou uvedeny pouze jako pomůcka pro uživatele.

Ekvivalentní systém pružina-hmotnost siloměru je znázorněn na obrázku 6. Obr.  Hmotnost (M1) odpovídá hmotnosti živého konce článku od bodu připojení k tenkým částem ohybu. Pružina, která má konstantu pružiny (K), představuje rychlost pružiny tenkého měřicího úseku ohybu. Hmotnost (M2) představuje přidanou hmotnost jakýchkoli přípravků, které jsou připojeny k živému konci siloměru.

Hmotnost (M1) odpovídá hmotnosti živého konce článku od bodu připojení k tenkým částem ohybu. Pružina, která má konstantu pružiny (K), představuje rychlost pružiny tenkého měřicího úseku ohybu. Hmotnost (M2) představuje přidanou hmotnost jakýchkoli přípravků, které jsou připojeny k živému konci siloměru.

Obrázek 7 uvádí tyto teoretické hmotnosti do vztahu se skutečnými hmotnostmi v reálném systému snímačů zatížení. Všimněte si, že konstanta pružiny (K ) se vyskytuje na dělicí čáře v tenké části ohybu. Vlastní frekvence je základním parametrem, výsledkem návrhu siloměru, takže uživatel musí pochopit, že přidání jakékoli hmoty na aktivní konec siloměru bude mít vliv na snížení vlastní frekvence celého systému. Napřample, můžeme si představit, že lehce stáhneme hmotu M1 na obrázku 6 a pak ji pustíme. Hmota bude kmitat nahoru a dolů s frekvencí, která je určena konstantou pružiny (K ) a hmotností M1.

Vlastní frekvence je základním parametrem, výsledkem návrhu siloměru, takže uživatel musí pochopit, že přidání jakékoli hmoty na aktivní konec siloměru bude mít vliv na snížení vlastní frekvence celého systému. Napřample, můžeme si představit, že lehce stáhneme hmotu M1 na obrázku 6 a pak ji pustíme. Hmota bude kmitat nahoru a dolů s frekvencí, která je určena konstantou pružiny (K ) a hmotností M1.

Ve skutečnosti budou oscilace damp ven s postupem času v podstatě stejným způsobem jako na obrázku 5.

Pokud nyní přišroubujeme hmotu (M2 ) na (M1),

zvýšené zatížení hmoty sníží vlastní frekvenci systému pružinové hmoty. Naštěstí, pokud známe hmotnosti (M1 ) a (M2) a vlastní frekvenci původní kombinace pružina-hmotnost, můžeme vypočítat množství, o které bude vlastní frekvence snížena přidáním (M2), v souladu s vzorec: Pro elektrotechnika nebo elektrotechnika je statická kalibrace parametrem (DC ), zatímco dynamická odezva je parametrem (AC ). To je znázorněno na obrázku 7, kde je stejnosměrná kalibrace zobrazena na továrním kalibračním certifikátu a uživatelé by rádi věděli, jaká bude odezva článku při určité budicí frekvenci, kterou budou používat při svých testech.

Pro elektrotechnika nebo elektrotechnika je statická kalibrace parametrem (DC ), zatímco dynamická odezva je parametrem (AC ). To je znázorněno na obrázku 7, kde je stejnosměrná kalibrace zobrazena na továrním kalibračním certifikátu a uživatelé by rádi věděli, jaká bude odezva článku při určité budicí frekvenci, kterou budou používat při svých testech.

Všimněte si stejné vzdálenosti mezi čarami mřížky „Frekvence“ a „Výstup“ v grafu na obrázku 7. Obě jsou logaritmické funkce; to znamená, že představují faktor 10 od jedné čáry mřížky k další. Napřample, „0 db“ znamená „žádná změna“; „+20 db“ znamená „10krát více než 0 db“; „–20 db“ znamená „1/10 až 0 db“; a „–40 db“ znamená „1/100 až 0 db“.

Použitím logaritmického škálování můžeme zobrazit větší rozsah hodnot a běžnější charakteristiky se ukáží jako rovné čáry v grafu. Napřample, přerušovaná čára ukazuje obecný sklon křivky odezvy nad vlastní frekvencí. Pokud bychom pokračovali v grafu dolů a doprava, odezva by se stala asymptotickou (blíže a blíže) k přerušované přímce.

POZNÁMKA:

Křivka na obrázku 63 je poskytnuta pouze pro zobrazení typické odezvy lehce zatíženého siloměru za optimálních podmínek. Ve většině instalací budou rezonance v připevňovacích přípravcích, zkušebním rámu, hnacím mechanismu a UUT (testovaná jednotka) převažovat nad odezvou siloměru.

Přirozená frekvence snímače zatížení: Silně zatížené pouzdro

V případech, kdy je siloměr mechanicky pevně spojen do systému, kde jsou hmoty součástí výrazně těžší než vlastní hmotnost siloměru, má siloměr spíše tendenci působit jako jednoduchá pružina, která spojuje hnací prvek s hnaným prvkem v systém.

Problémem pro konstruktéra systému se stává analýza hmot v systému a jejich interakce s velmi tuhou konstantou pružiny siloměru. Neexistuje žádná přímá korelace mezi nezatíženou vlastní frekvencí siloměru a silně zatíženými rezonancemi, které budou vidět v systému uživatele.

Kontaktujte Resonance

Téměř každý odrazil basketbalový míč a všiml si, že doba (doba mezi cykly) je kratší, když je míč odražen blíže k podlaze.

Každý, kdo hrál na pinballovém automatu, viděl míček chrastit sem a tam mezi dvěma kovovými tyčemi; čím blíže se sloupky přiblíží průměru míče, tím rychleji bude míč chrastit. Oba tyto rezonanční efekty jsou poháněny stejnými prvky: hmotou, volnou mezerou a pružným kontaktem, který obrací směr pohybu.

Frekvence kmitání je úměrná tuhosti vratné síly a nepřímo úměrná jak velikosti mezery, tak hmotnosti. Stejný rezonanční efekt lze nalézt u mnoha strojů a nahromadění oscilací může během normálního provozu stroj poškodit. NapřampNa obrázku 9 je dynamometr použit k měření výkonu benzínového motoru. Testovaný motor pohání vodní brzdu, jejíž výstupní hřídel je spojena s radiusovým ramenem. Rameno se může volně otáčet, ale je omezeno siloměrem. Když známe otáčky motoru, sílu působící na siloměr a délku ramene poloměru, můžeme vypočítat výkon motoru.

NapřampNa obrázku 9 je dynamometr použit k měření výkonu benzínového motoru. Testovaný motor pohání vodní brzdu, jejíž výstupní hřídel je spojena s radiusovým ramenem. Rameno se může volně otáčet, ale je omezeno siloměrem. Když známe otáčky motoru, sílu působící na siloměr a délku ramene poloměru, můžeme vypočítat výkon motoru.

Podíváme-li se na detail vůle mezi kuličkou táhlového ložiska a objímkou táhlového ložiska na obrázku 9, zjistíme rozměr vůle (D), kvůli rozdílu ve velikosti koule a jeho omezující rukáv. Součet dvou vůlí kuliček plus jakékoli jiné vůle v systému bude celková „mezera“, která může způsobit kontaktní rezonanci s hmotností ramena poloměru a rychlostí pružiny siloměru. Jak se otáčky motoru zvyšují, můžeme najít určité otáčky za minutu, při kterých rychlost střelby válců motoru odpovídá kontaktní rezonanční frekvenci dynamometru. Budeme-li uvažovat, že otáčky za minutu, dojde ke zvětšení (násobení sil), dojde ke vzniku kontaktní oscilace a na siloměr by mohly snadno působit nárazové síly desetinásobku nebo vícenásobku průměrné síly.

Jak se otáčky motoru zvyšují, můžeme najít určité otáčky za minutu, při kterých rychlost střelby válců motoru odpovídá kontaktní rezonanční frekvenci dynamometru. Budeme-li uvažovat, že otáčky za minutu, dojde ke zvětšení (násobení sil), dojde ke vzniku kontaktní oscilace a na siloměr by mohly snadno působit nárazové síly desetinásobku nebo vícenásobku průměrné síly.

Tento efekt bude výraznější při testování jednoválcového motoru sekačky na trávu než při testování osmiválcového automatického motoru, protože impulsy spouštění jsou vyhlazeny, když se v automatickém motoru překrývají. Obecně platí, že zvýšením rezonanční frekvence se zlepší dynamická odezva dynamometru.

Účinek kontaktní rezonance lze minimalizovat:

- Použití vysoce kvalitních ložisek na konci tyče, která mají velmi malou vůli mezi kuličkou a objímkou.

- Utažením šroubu ložiska na konci tyče se ujistěte, že je kulička pevně třamped na místě.

- Vytvoření rámu dynamometru tak tuhého, jak je to jen možné.

- Použití siloměru s vyšší kapacitou pro zvýšení tuhosti siloměru.

Aplikace kalibračních zátěží: Kondicionování článku

Jakýkoli převodník, který při své činnosti závisí na průhybu kovu, jako je siloměr, převodník točivého momentu nebo převodník tlaku, si uchovává historii svých předchozích zatížení. K tomuto efektu dochází, protože nepatrné pohyby krystalické struktury kovu, i když jsou malé, mají ve skutečnosti třecí složku, která se projevuje jako hystereze (neopakování měření, která jsou pořízena z různých směrů).

Před kalibrační jízdou lze vymazat historii ze siloměru aplikací tří zatížení, od nuly po zatížení, které překračuje nejvyšší zatížení v kalibračním běhu. Obvykle se aplikuje alespoň jedno zatížení 130 % až 140 % jmenovité kapacity, aby se umožnilo správné nastavení a zaseknutí zkušebních přípravků do siloměru.

Pokud je siloměr kondicionován a zatížení je správně provedeno, získá se křivka s charakteristikami (ABCDEFGHIJA), jako na obrázku 10.

Všechny body padnou na hladkou křivku a při návratu k nule se křivka uzavře.  Kromě toho, pokud je test opakován a zatížení je správně provedeno, odpovídající body mezi prvním a druhým chodem padnou velmi blízko k sobě, což prokazuje opakovatelnost měření.

Kromě toho, pokud je test opakován a zatížení je správně provedeno, odpovídající body mezi prvním a druhým chodem padnou velmi blízko k sobě, což prokazuje opakovatelnost měření.

Aplikace kalibračních zátěží: rázy a hystereze

Kdykoli kalibrační běh přinese výsledky, které nemají hladkou křivku, neopakují se dobře nebo se nevrátí na nulu, nastavení testu nebo postup načítání by měly být prvním místem ke kontrole.

Napřample, Obrázek 10 ukazuje výsledek aplikace zatížení, kdy obsluha nebyla opatrná, když bylo aplikováno zatížení 60 %. Pokud by závaží mírně kleslo na nakládací stojan a aplikovalo náraz 80% zatížení a pak se vrátilo do bodu 60%, siloměr by pracoval na malé hysterezní smyčce, která by skončila v bodě (P) místo v bodě bod (D). Při pokračování testu by 80% bod skončil na (R) a 100% bod by skončil na (S). Všechny sestupné body by padly nad správné body a návrat k nule by nebyl uzavřen.

Stejný typ chyby může nastat na hydraulickém zkušebním rámu, pokud operátor překročí správné nastavení a poté unikne tlak zpět do správného bodu. Jediným východiskem pro dopad nebo přestřelení je repasování článku a opětovné testování.

Testovací protokoly a kalibrace

Siloměry jsou běžně kondicionovány v jednom režimu (buď tahem nebo tlakem) a poté v tomto režimu kalibrovány. Je-li požadována kalibrace v opačném režimu, je článek před druhou kalibrací nejprve kondicionován v tomto režimu. Kalibrační data tedy odrážejí činnost článku pouze tehdy, když je kondicionován v příslušném režimu.

Z tohoto důvodu je důležité určit testovací protokol (pořadí zátěžových aplikací), který zákazník plánuje použít, dříve než dojde k racionální diskusi o možných zdrojích chyb. V mnoha případech musí být navržena speciální tovární přejímka, aby bylo zajištěno, že budou splněny požadavky uživatele.

U velmi přísných aplikací jsou uživatelé obecně schopni opravit svá testovací data na nelinearitu siloměru, čímž odstraní podstatnou část celkové chyby. Pokud toho nebudou schopni, bude nelinearita součástí jejich chybového rozpočtu.

Neopakovatelnost je v podstatě funkcí rozlišení a stability elektroniky pro úpravu signálu uživatele. Snímače zatížení mají obvykle neopakovatelnost, která je lepší než zátěžové rámy, přípravky a elektronika, které se používají k jeho měření.

Zbývající zdroj chyb, hystereze, je vysoce závislý na zatěžovací sekvenci v uživatelském testovacím protokolu. V mnoha případech je možné optimalizovat zkušební protokol tak, aby se minimalizovalo vnášení nežádoucí hystereze do měření.

Existují však případy, kdy jsou uživatelé nuceni, buď externím požadavkem zákazníka nebo interní specifikací produktu, provozovat siloměr nedefinovaným způsobem, což povede k neznámým efektům hystereze. V takových případech bude muset uživatel přijmout hysterezi v nejhorším případě jako provozní specifikaci.

Některé články také musí být provozovány v obou režimech (tah a tlak) během jejich běžného cyklu používání, aniž by bylo možné článek před změnou režimů znovu upravit. Výsledkem je podmínka zvaná toggle (nenávrat na nulu po procházení obou režimů).

V normálním továrním výstupu je velikost přepnutí široký rozsah, kde nejhorší případ je přibližně stejný nebo mírně větší než hystereze, v závislosti na ohybovém materiálu a kapacitě siloměru.

Naštěstí existuje několik řešení problému přepínání:

- Použijte snímač zatížení s vyšší kapacitou, aby mohl pracovat v menším rozsahu své kapacity. Přepínač je nižší, když je rozšíření do opačného režimu menší procentotage jmenovité kapacity.

- Použijte buňku vyrobenou ze spodního přepínacího materiálu. Pro doporučení kontaktujte továrnu.

- Zadejte kritérium výběru pro normální tovární výrobu. Většina buněk má rozsah přepínání, který může poskytnout dostatek jednotek z normální distribuce. V závislosti na rychlosti výroby v továrně jsou náklady na tento výběr obvykle docela rozumné.

- Zadejte přísnější specifikaci a nechte si od výrobce nabídnout speciální běh.

Aplikace zatížení v provozu: Zatížení na ose

Všechna zatížení na ose generují určitou úroveň, bez ohledu na to, jak malá, mimoosých externích komponent. Velikost tohoto vnějšího zatížení je funkcí tolerance součástí v konstrukci stroje nebo nosného rámu, přesnosti, s jakou jsou komponenty vyrobeny, pečlivosti, s jakou jsou prvky stroje vyrovnány během montáže, tuhosti nosných částí a vhodnost upevňovacího materiálu.

Řízení mimoosového zatížení

Uživatel se může rozhodnout navrhnout systém tak, aby eliminoval nebo omezil mimoosé zatížení siloměrů, i když se konstrukce při zatížení deformuje. V tahovém režimu je to možné použitím ložisek na čepech s vidlicí.

Tam, kde může být siloměr držen odděleně od konstrukce zkušebního rámu, může být použit v kompresním režimu, což téměř eliminuje aplikaci složek zatížení mimo osu na buňku. V žádném případě však nelze zcela eliminovat mimoosové zatížení, protože k průhybu nosných prvků vždy dojde a vždy bude existovat určité tření mezi zátěžovým tlačítkem a nakládací deskou, které může přenášet boční zatížení do buňka.

Pokud máte pochybnosti, LowProfile® cell bude vždy tou volbou, pokud celkový rozpočet na systémové chyby nepovoluje velkorysou rezervu pro vnější zátěže.

Snížení vedlejších účinků zatížení optimalizací designu

Ve vysoce přesných testovacích aplikacích lze dosáhnout tuhé konstrukce s nízkým vnějším zatížením použitím zemních ohybů k sestavení měřicího rámu. To nebo samozřejmě vyžaduje přesné opracování a montáž rámu, což může představovat značné náklady.

Kapacita přetížení s cizím zatížením

Jedním z vážných účinků mimoosového zatížení je snížení přetížitelnosti článku. Typické 150% přetížení u standardního siloměru nebo 300% přetížení u únavového článku je povolené zatížení primární osy bez jakýchkoli bočních zatížení, momentů nebo krouticích momentů aplikovaných na článek současně. Je to proto, že vektory mimo osu se budou sčítat s vektorem zatížení na ose a součet vektorů může způsobit stav přetížení v jedné nebo více měřených oblastech v ohybu.

Chcete-li zjistit povolenou přetížitelnost na ose, když jsou známá vnější zatížení, vypočítejte složku externích zatížení na ose a algebraicky je odečtěte od jmenovité přetížitelnosti, přičemž je třeba mít na paměti, v jakém režimu (tah nebo tlak) buňka se načítá.

Rázové zatížení

Neofyti při použití siloměrů často jeden zničí dříve, než je staromilec stihne upozornit na nárazové zatížení. Všichni bychom si přáli, aby siloměr dokázal absorbovat alespoň velmi krátký náraz bez poškození, ale realita je taková, že pokud se živý konec článku posune o více než 150 % výchylky plné kapacity ve vztahu ke slepému konci, článek může dojít k přetížení, bez ohledu na to, jak krátký je interval, ve kterém k přetížení dochází.

V panelu 1 exampNa obrázku 11 je ocelová koule o hmotnosti „m“ shozena z výšky „S“ na živý konec siloměru. Během pádu je míč zrychlen gravitací a dosáhl rychlosti „v“ v okamžiku, kdy se dostane do kontaktu s povrchem buňky.

V Panelu 2 bude rychlost míče zcela zastavena a v Panelu 3 bude směr míče obrácen. To vše se musí stát ve vzdálenosti, kterou siloměr potřebuje k dosažení jmenovité přetížitelnosti, jinak může dojít k poškození článku.

V exampJak je znázorněno, vybrali jsme buňku, která se může před přetížením vychýlit maximálně o 0.002”. Aby se míč na tak krátkou vzdálenost úplně zastavil, musí buňka vyvinout na míč obrovskou sílu. Pokud míč váží jednu libru a spadne jednou nohou na buňku, graf na obrázku 12 ukazuje, že buňka dostane náraz 6,000 XNUMX lbf (předpokládá se, že hmotnost koule je mnohem větší než hmotnost koule). živý konec siloměru, což je obvykle případ).

Měřítko grafu lze mentálně upravit, když si uvědomíme, že dopad se mění přímo s hmotností a druhou mocninou upuštěné vzdálenosti. Interface® je důvěryhodným světovým lídrem v řešeních měření síly®.

Interface® je důvěryhodným světovým lídrem v řešeních měření síly®.

Vedeme tím, že navrhujeme, vyrábíme a garantujeme nejvýkonnější siloměry, snímače točivého momentu, víceosé senzory a související přístrojové vybavení. Naši inženýři světové třídy poskytují řešení pro letecký, automobilový, energetický, lékařský a testovací a měřicí průmysl od gramů po miliony liber ve stovkách konfigurací. Jsme předním dodavatelem společností Fortune 100 po celém světě, včetně; Boeing, Airbus, NASA, Ford, GM, Johnson & Johnson, NIST a tisíce měřicích laboratoří. Naše interní kalibrační laboratoře podporují různé testovací standardy: ASTM E74, ISO-376, MIL-STD, EN10002-3, ISO-17025 a další.

Další technické informace o snímačích zatížení a nabídce produktů Interface® můžete najít na www.interfaceforce.com nebo zavolat některému z našich odborných aplikačních inženýrů na číslo 480.948.5555 XNUMX XNUMX.

Další technické informace o snímačích zatížení a nabídce produktů Interface® můžete najít na www.interfaceforce.com nebo zavolat některému z našich odborných aplikačních inženýrů na číslo 480.948.5555 XNUMX XNUMX.

Dokumenty / zdroje

|

Rozhraní 301 Snímač zatížení [pdfUživatelská příručka 301 Snímač zatížení, 301, Snímač zatížení, Snímač |